Engineering mit System – Organisation für die „Digitale Fabrik“

Dr. Götz Marczinski

Was passiert im Produktentstehungsprozess (PEP), wenn die Digitale Fabrik zur Wirkung gebracht wird? Wir erkennen viele Parallelen zu den Funktionsprinzipien des Lean Management. Und die führen bei sachlogischer Betrachtung zu einem Déjà – vu aus ganz unerwarteter Richtung.

Sich der Digitalen Fabrik aus der Nutzenperspektive zu nähern, heißt zunächst zu fragen, wer nutzt die damit verfügbaren Engineering Werkzeuge?

Die drei Gewerke des Industrial Engineering

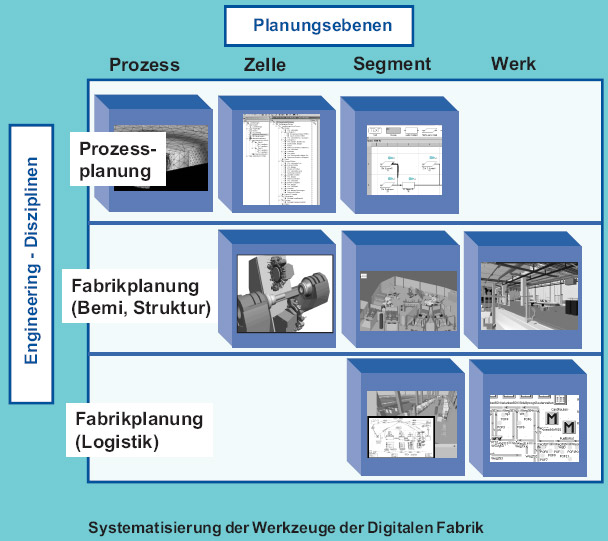

Drei „Gewerke“ bzw. Fachdisziplinen des Industrial Engineering und der Fabrikplanung sind zu unterscheiden:

Methodenplanung:

Hierzu gehört die Bestimmung der Fertigungsfolge, die Prozessauslegung (Füge- bzw. Bearbeitungsfolge, Zeitermittlung), die Arbeitsplatzgestaltung (Ergonomie,...) und die NC-Datengenerierung.

Fabrikplanung (Struktur, Werk):

Umfasst das Fabriklayout, die Maschinenaufstellung und das Peripherie- Design, auch Lager- und Pufferflächen.

Logistik und Materialfluss:

Angefangen von der Austaktung über die Materialflussplanung in verketteten Anlagen bis zur Transportmittel- und Behälterplanung reicht dieses Aufgabenfeld. Diese drei „Engineering-Disziplinen“ werden auf unterschiedlichem Detaillierungsgrad ausgeführt. Von der Ebene des Einzelprozesses bis zum kompletten Werk. Dementsprechend stehen unterschiedliche Methoden und Werkzeuge für die Digitale Fabrik zur Verfügung (siehe Bild).

Dabei ist in jedem Fall die Planungsunterstützung von der Absicherung der Planungsergebnisse zu unterscheiden. Jenseits der üblichen Frage: „Welche Tools gibt es denn?“, ist aus der Nutzenperspektive die Frage nach dem Wirkmechanismus viel aufschlussreicher.

Wirkmechanismen

Was passiert im Produktentstehungsprozess, wenn die Digitale Fabrik zur Wirkung gebracht wird?

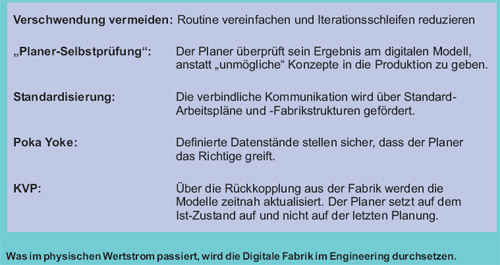

Die Routine wird vereinfacht und Iterationsschleifen werden reduziert. Hier geht es um notwendige aber „lästige“ Dokumentationsarbeiten (Stichwort Änderungen, Konsistenzprüfungen etc.) und die damit verbundenen Doppelarbeiten. Kurz: Es geht um die Vermeidung von Verschwendung im Produktentstehungsprozess. Der Planer erhält die Möglichkeit, seine Ergebnisse direkt am Digitalen Modell zu überprüfen anstatt „unmögliche“ Konzepte in die Produktion zu geben. Die „Planer-Selbstprüfung“ wird Realität.

Engineering System einführen!

Die Wirkmechanismen zeigen damit viele Parallelen zu den Funktionsprinzipien des Lean Management. Und führen damit bei sachlogischer Betrachtung zu einem Déjà-vu aus ganz unerwarteter Richtung: Nicht die Automatisierung um jeden Preis à la CIMPhilosophie (computer integrated manufacturing) der späten 80ziger, sondern die erprobten Prinzipien schlanker Produktionssysteme fordern den Analogieschluss!

Es geht bei der Digitalen Fabrik darum, die Fehler der Vergangenheit bezüglich CIM nicht zu wiederholen. Erst systematisieren, dann automatisieren, war bereits damals die richtige Interpretation. Bei CIMAachen hieß und heißt das so: CIM rückwärts lesen! Machen, Integrieren, und wenn es dann noch Sinn macht, Computer einsetzen.Fazit

Wer sich mit der Digitalen Fabrik befasst, der arbeitet an einer Engineering Systematik. Viele Elemente davon sind in Ihrem Unternehmen sicherlich schon vorhanden. Mit Hilfe der Digitalen Fabrik werden sie zum Leben erweckt.

erschienen in CIM Aktuell 11/2005