Manufacturing Execution System – den Regelkreis der Produktivitätsprogramme schließen

Dr. Götz Marczinski

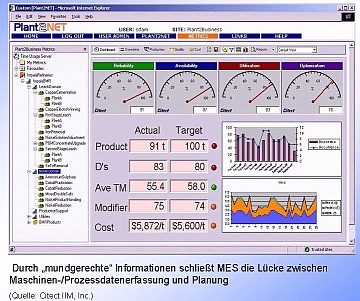

Für die erfolgreiche Optimierung der Produktion mangelt es nicht an Methoden und Ideen. Sondern es fehlt das klare Bild über den Zustand der Produktion. Nicht die Theorie ist grau, sondern der Blick in die Realität ist getrübt. MES verspricht hier Abhilfe.

In der operativen Betriebsführung, insbesondere bei der Produktionsplanung und -steuerung sind die Kausalitäten für Entscheidungen zum Handeln meistens klar definiert. Fehlentscheidungen werden meistens deswegen getroffen, weil die Situation nicht klar erfasst ist. Entweder, weil die entsprechenden Informationen nicht schnell genug oder nicht in der notwendigen Granularität vorlagen.

Wozu MES?

Wozu ein MES-System gebraucht wird, zeigt sich, wenn man die letzten Produktivitätsprogramme im eigenen Haus Revue passieren lässt. Wahrscheinlich zeigt sich ein ähnliches Muster wie bei entsprechenden Projekten der CIMAachen:

- Die Hürde bei der Einführung eines APS-Systems war die Erfassung der aktuellen Kapazitätssituation.

- Zur Durchführung von TPM-Programmen fehlte die effiziente und kontinuierliche Erfassung von Maschinenlaufzeiten, Störzeiten und -ursachen.

- Für die Optimierung kapitalintensiver Anlagen nach OEE fehlten ebenfalls reale Daten zu tatsächlichen Laufgeschwindigkeiten und Rüstzeiten.

- Die Durchführung einer Prozessstabilisierung mit IPM gelang erst mit der systematischen Erfassung der relevanten Prozessdaten.

Alle diese Daten lassen sich erfassen, manchmal auch deduktiv aus anderen Daten herleiten, doch ist der Aufwand vielfach zu hoch, um hier mehr draus zu machen als ein einmaliges Projekt.

Nutzen eines MES-Systems

Der Einsatz eines MES-Systems sorgt für die kontinuierliche Erfassung sämtlicher Fertigungsprozesse. Und ermöglicht die zeitnahe Einbindung in die relevanten Anwendungssysteme (PPS, Maintenance, Management Information, QS). Ein MES bietet damit den aussagekräftigen Überblick über die tatsächlich vorherrschende Situation und ermöglicht damit die Steuerung der betrieblichen Abläufe auf Basis aktueller Ist-Daten. Eine wichtige Voraussetzung zur Belastungssimulation ist damit gegeben. Kann ein Auftrag eingelastet werden? Und wenn ja, welche Konsequenzen hat das für das übrige Produktionsprogramm?

MES bietet damit die Möglichkeit, operative Entscheidungen dichter an den eigentlichen Wertschöpfungsprozess zu bringen. Der betriebswirtschaftliche Nutzen des MES-Einsatzes ist immer dann gegeben, wenn Tracebility, d.h. die Rückverfolgbarkeit gefordert ist. Die ansonsten oft genannten Einsparungen an Durchlaufzeit und Beständen sind mit Vorsicht zu genießen. Hier handelt es sich vielfach um Doppelnennungen, d.h. die Einsparungen sind schon dem PPS-Einsatz „gutgeschrieben“ worden. Tatsächlich ist das Zusammenspiel beider Systeme gefordert. Eindeutig ist die Einsparung an Aufwänden zur manuellen Datenerfassung. Gewichtiger ist allerdings die gesteigerte Datenqualität.

Effektive Shop-Floor IT

MES ist also das Fundament für den effektiven IT-Einsatz auf der Werkstattebene. Ziel ist es, alle fertigungsrelevanten Daten während der Entstehung des Produktes in einem System konsistent zu erfassen und den entsprechenden Anwendungssystemen bereitzustellen. Die zeitnahe Rückmeldung von Produktionsfortschritten an die ERP-Systeme ist also nur eine, wenn auch wichtige, Zielsetzung (s. Advanced Planning and Scheduling).

Einführung eines MES

Einführung eines MES

Wer die Option der Einführung eines MES in Erwägung zieht, muss wissen, dass MES die Stoßrichtung einer optimierten Produktion in einer digitalen, transparenten Fabrik verfolgt.

Passt die Produktionsphilosophie zu Ihrem Unternehmen? Oder gelingt es aufgrund Ihres Produktspektrums und der Fabrikstruktur, die Transparenz mit Methoden der Lean Production herzustellen und über Visual Management zu führen? Oder sind Sie in einer Industrie, in der der lükkenlose Nachweis der Produktentstehung über die einfache Chargenverfolgung hinaus notwendig ist? Oder gar gesetzlich gefordert wird (Nahrungs- und Genußmittel)?

Der erste Schritt ist also ein Review der Produktionsstrategie. Wenn damit der Handlungsrahmen klar ist und die betriebswirtschaftlichen Ziele abgesteckt sind, folgt die Einführung:

- Schaffung der organisatorischen Voraussetzungen. Hierzu gehört es, Komplexität zu reduzieren und Abläufe zu optimieren

- Lastenhefterstellung in zwei Detaillierungsebenen

- Blaupause für Shop Floor IT

- Detaillierungen für Einzelum-fänge (BDE, MDE, APS, DNC,..)

- Systemauswahl und Implementierung

CIMAachen bietet sich hierfür als Ihr Systemarchitekt an. Denn nicht der IT-Einsatz als Selbstzweck ist das Ziel, sondern ein effizientes Produktionssystem.

erschienen in CIMAktuell, Juni 2004