Toolmanagementsysteme systematisch einführen

Dr. Matthias Müller, Senior Consultant, CIM Aachen GmbH

TMS-Einführung: Aufgabe des Toolmanagements ist, das richtige Werkzeug zur richtigen Zeit an die Maschine zu bringen. Zu oft werden hoch gesteckte Ziele in der Einführung eines Toolmanagementsystems (TMS) nicht erreicht, alles verzögert sich. Dieser Beitrag soll helfen, typische Fallstricke bei der Einführung eines TMS zu vermeiden.

Ein Toolmanagementsystem unterstützt die Tätigkeiten rund um den Werkzeugkreislauf und bringt Transparenz bei den echten Einstandskosten, bis das Werkzeug an der Maschine ist. Der Systemeinsatz zielt dementsprechend auf die Optimierung der Werkzeugkosten, der Kosten der Bewirtschaftung und der Verfügbarkeit der Maschinen.

Vor der Einführung eines TMS sollten die Potenziale anhand einer Ist-Analyse quantifiziert werden, da nur so der Erfolg bewertet werden kann. Zudem sollte ein Lastenheft die identifizierten Kernfunktionen zur Auswahl der geeigneten IT-Lösung spezifizieren. Wenn das System ausgewählt ist, beginnen die Arbeiten zur Systemeinführung und -anpassung. Im ersten Schritt sind im Toolmanagementsystem die Stammdaten rund um die Fertigung anzulegen. Es werden Lagerorte und -art festgelegt, Kostenstellen und Benutzer eingetragen und die entsprechenden Benutzerrechte vergeben. So werden schon im ersten Schritt organisatorische Gegebenheiten abgefragt und festgelegt, die in der Praxis später nicht mehr in Frage gestellt werden. Wer hier also lediglich die aktuelle Situation abbildet, ohne sie zu hinterfragen, verschenkt das Potenzial, etwa redundante Lagerorte aufzulösen und die Werkzeugbestände mit einer zentralen Verwaltung zu senken. Die Grundkonfiguration im TMS sollte den Zielzustand abbilden, der vor Projektstart definiert sein sollte. Die Einstellung "lasst uns doch einfach anfangen" ist bereits der erste Fallstrick bei der Systemeinführung.

Schnelle Suchmöglichkeiten

Kern jedes TMS ist das schnelle Finden des richtigen Betriebsmittels. Hierzu bieten die Marktführer umfangreiche Funktionen wie "Suchbaum" und "Suchparameter".

Die größte Auswirkung auf die Funktionalität hat die Einstellung des Suchbaumes, der Kategorien festlegt. Diese Hierarchie hat direkte Auswirkung auf

die Bedienerfreundlichkeit und sollte daher vorab definiert werden. Die Änderung einer Struktur bedeutet eine komplette Überarbeitung aller Daten.

Inkonsistente Oberflächeneinstellungen sind ein weiterer Fallstrick bei der Systemeinführung.

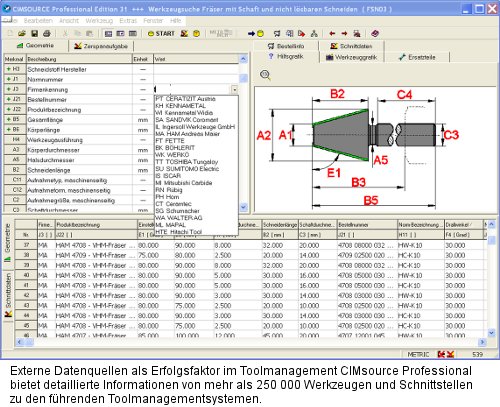

Zudem wirken sich die Einstellungen in den Suchmasken direkt auf die notwendigen Aufwände zur Dateneingabe aus. Bei einer durchschnittlichen Eingabezeit (manuelle Erfassung) von 12 min je Werkzeugkomponente ist dies der größte Aufwandstreiber. Der Einsatz externer Datenquellen wie CIMsource kann schnell zum Erfolgsfaktor im TMS-Projekt werden.

Weniger ist hier mehr

In einem Produktionsbetrieb werden meist zwischen 3000 und 10 000 unterschiedliche Betriebsmittel-Positionen eingesetzt.

Hier stellt sich die Frage, wie viele dieser Komponenten redundant sind und welche nicht mehr dem Stand der Technik entsprechen.

Eine Reduzierung der Werkzeugvielfalt wirkt sich direkt auf Lagerwert und Lagerplatz aus.

Dieses Ziel kann nur erreicht werden, wenn die Eigenschaften der Werkzeuge im System eingetragen sind und verglichen werden können. Dementsprechend sollten die Werkzeugkomponenten im TMS genau beschrieben sein. Zusätzliche Informationen über den spezifischen Einsatz im Unternehmen sind ebenfalls dringend zu empfehlen.

Der Grundstein zur Reduzierung der Werkzeugvielfalt wird bei der Einstellung der Suchmasken gelegt. Darüber hinaus ist eine einheitliche Eingabe und Pflege der Daten ein wesentlicher Erfolgsfaktor. Vor Start der Systemeinführung sollte ein für die Datenbetreuung verantwortlicher Mitarbeiter benannt werden, der über entsprechendes Werkzeug-Know-how verfügt. Er bekommt die Aufgabe, vor jeder Neubeschaffung eines Betriebsmittels zu prüfen, ob dies nicht bereits vorhanden ist oder vorhandene Komponenten ersetzt. Die Ansicht "wir haben jetzt ein Toolmanagementsystem, alles weitere wird sich ergeben" ist einer der häufigsten Fallstricke: Toolmanagement ist ein Programm, das konsequent verfolgt werden sollte. Ein Toolmanagementsystem funktioniert nur so gut wie die erfassten Werkzeugbewegungen. Eine schnelle Verfügbarkeitsprüfung und die Identifikation von Altwerkzeugen ist nur möglich, wenn alle Bewegungen im System gebucht wurden. Oberflächlich pragmatische Lösungen zum Einsparen von Buchungsvorgängen unterlaufen die Zielsetzung Bestandsreduzierung.

Im Idealfall werden komplette Werkzeugsätze an Maschinen ein- und ausgebucht. Wenn aber Werkzeuge an der Maschine verbleiben, müssen die Buchungen einzeln durchgeführt werden. Diese Tätigkeit sollte möglichst automatisiert werden, erfordert aber entsprechende Aufdrucke, die oft nur bei Verpackungen verwendet werden. Damit ergibt sich die Frage der Kennzeichnung der Werkzeuge, etwa Laserbeschriftung, Balluff-Chip. Eine pauschale Antwort kann nicht gegeben werden, da die betrieblichen Anforderungen definieren, ob etwa Komplettwerkzeuge eingelagert oder diese nach jedem Einsatz wieder zerlegt werden.

Die Erschließung des Potenzials Werkzeugkosten ist somit eng gekoppelt an die Erfassung aller Werkzeugkomponenten und deren Buchung im System. Nur wenn der reale Betriebsmittelkreislauf in einem TMS abgebildet wird, können über Systemfunktionalitäten die Potenziale im Werkzeugkreislauf erschlossen werden.

Wie transparent ist Ihr Toolmanagement?

Wenn Sie prüfen wollen, wie transparent Ihr Toolmanagement organisiert ist, dann beantworten Sie einfach folgende Fragen:

- Welchen Wert in Euro haben die Werkzeuge an den unterschiedlichen Lagerorten und an den Maschinen? Wie hoch ist hierbei der Anteil der Verschleißkomponenten (Wendeplatten etc.)?

- Können Sie leicht herausfinden, welche Werkzeuge nicht benötigt werden und dafür einen Wert in Euro angeben? Wie hoch ist das durchschnittliche Alter der Werkzeuge?

- Können Sie am Werkzeugverbrauch feststellen, ob eine Maschine oder ein Auftrag gut läuft? Wie oft steht eine Maschine wegen Werkzeugmangel?

erschienen in werkzeuge, Dezember 2008