Überzeugendes Toolmanagement der anderen Art

Von der Prozessauslegung bis zur Werkzeugversorgung

Dr. Götz Marczinski, Geschäftsführer, CIM Aachen GmbH, Manfred Nowy, Gerd Heß

Die Leistungsfähigkeit der Werkzeughersteller und der Industrieausrüster hat sich in den vergangenen Jahren stark gewandelt. Service und Dienstleistungen rund um das Thema Toolmanagement haben einen hohen Stellenwert erreicht, sodass kaum ein Lieferant auf entsprechende Angebote verzichten kann. Serviceangebote reichen heute von der Versorgung der Fabriken mit Komponenten über die Datenbereitstellung für die Digitale Fabrik bis zur Unterstützung der Prozessauslegung und der Werkzeugdokumentation. Sichtbares Zeichen sind die so genannten Werkzeugautomaten, die heute zum Standardangebot der Werkzeughersteller und -händler gehören. Doch, im positiven Sinne, ist dies nur die Spitze des Eisbergs. Die Musik spielt in den Details, wie in einem Fallbeispiel näher beschrieben wird.

Dienstleistung Toolmanagement

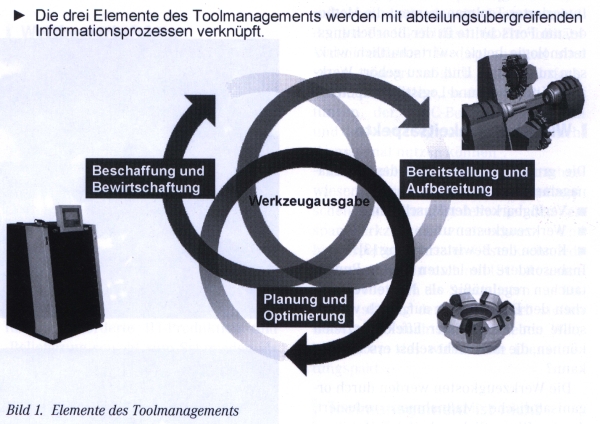

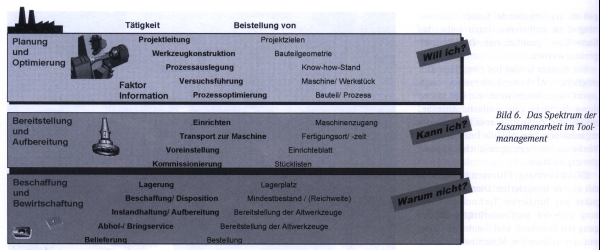

Bevor über Dienstleistungen gesprochen wird, muss man sich die drei wesentlichen Kreisläufe des Toolmanagements

vor Augen führen. Nach unserer Definition gehören dazu:

- Die Prozessauslegung und Werkzeugauswahl inklusive der Erstellung der benötigten Einstellpläne und Dokumentationen.

- Der Werkstattkreislauf von der Werkzeugmontage und -Voreinstellung über die Bereitstellung an die Maschinen und zurück in die Werkzeugausgabe zur Demontage.

- Die Versorgung der Fabrik mit Werkzeugkomponenten einschließlich des Schleif- bzw. Beschichtungsservice.

Die einzelnen Kreisläufe sind in der Praxis durch klare "Absprungmarken" gekennzeichnet. Die Versorgung der Fabrik mit Werkzeugkomponenten wird häufig über so genannte Ausgabeautomaten organisiert. Erst mit der Entnahme sind sie im Werkstattkreislauf, um entweder direkt an die Maschine als Verschleißersatz oder in die Werkzeugmontage zum Aufbau der Komplettwerkzeuge gebracht zu werden. In beiden Fällen wird mit realen Werkzeugen gearbeitet, es handelt sich also um logistische Aufgabenstellungen.

Die Prozessauslegung hat ein im Einstellplan spezifiziertes Werkzeug zum Ergebnis und erzeugt somit die für den Werkstattkreislauf notwendige Stückliste. Dabei gibt es in der frühen Phase der Prozessauslegung Unterschiede bei Einzel- bzw. bei Serienfertigern. Während bei der Einzelfertigung in den meisten Fällen eine Werkzeugauswahl und -spezifikation während der NC-Programmierung stattfindet, ist bei Serienfertigung meistens die Engineering-Phase klarem eigentlichen Versorgungszyklus vorgeschaltet.

In der Engineering-Phase für die Serienfertigung geht es um die Werkzeugkonzeption, die im Wechselspiel mit der Bearbeitungsstrategie in Abhängigkeit der verfügbaren Maschinen (und Steuerungen!) Freiheitsgrade für die optimale Prozessgestaltung liefern soll.

Wird durch das Toolmanagement der gesamte Lebenszyklus des Werkzeugs abgebildet, spricht man vom Integrierten Toolmanagement [1]. Wenn aus der logistischen Perspektive Toolmanagement als Methode zu verstehen ist, um die Hauptzeit zum Engpass zu machen [2], dann ist Integriertes Toolmanagement die Methode, um Fortschritte in der Bearbeitungstechnologie betriebswirtschaftlich wirksam zu machen. Uno! dazu gehört Werkzeug-Know-how und Logistikkompetenz!

Wirtschaftlichkeitsaspekte

Die grundsätzlichen Ziele des Toolmanagements zielen auf:

- Verfügbarkeit der Maschinen,

- Werkzeugkosten und

- Kosten der Bewirtschaftung [3].

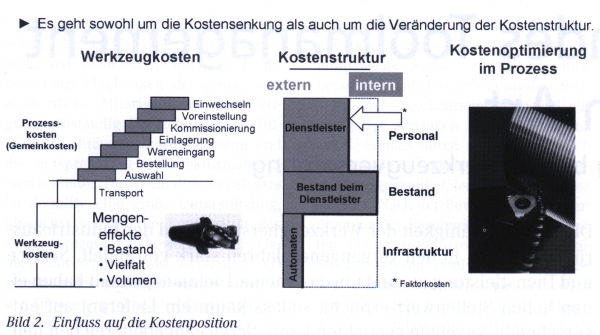

Insbesondere die letzten beiden Punkte tauchen regelmäßig als Nutzenversprechen der Dienstleister auf. Doch warum sollte ein Dienstleister Effekte erzielen können, die man nicht selbst erschließen kann?

Die Werkzeugkosten werden durch organisatorische Maßnahmen reduziert, die im Wesentlichen bei der Verringerung der Werkzeugvielfalt ansetzen. Die indirekten Kosten der Werkzeugbewirtschaftung werden durch die optimierte Ablauforganisation gesenkt [4]. In beiden Fällen hat der Dienstleister, entsprechende Fachkompetenz vorausgesetzt, durch das Privileg der "dummen" Frage meistens mehr Durchschlagskraft als interne Kräfte. Wohlgemerkt, bereits zur Identifikation obsoleter Bestände, erst recht aber zur Eindämmung der Werkzeugvielfalt ist Sachverstand in der Zerspantechnologie gefragt.

Die Vorzüge externer Dienstleister werden aber vor allem durch die Veränderung der Kostenstruktur sichtbar. Durch die Verlagerung auf den Dienstleister werden zunächst aus fixen Kosten variable Kosten. Im Personalbereich sinken die Kosten ggf. auch absolut, weil der Dienstleister geringere Stundensätze berechnet. Auch Infrastrukturkosten sinken möglicherweise absolut, weil die benötigten Ausgabeautomaten und Softwarekomponenten seitens des Dienstleisters optimal ausgenutzt werden.

Das Integrierte Toolmanagement zielt zusätzlich auf die direkten Bearbeitungskosten. Und dazu ist ein Höchstmaß an Technologiewissen erforderlich, das nur in seltenen Fällen hausintern vorhanden ist. In jedem Fall kann ein qualifizierter Dienstleister, dessen "tägliches Brot" die Prozessauslegung und -Optimierung ist, klar gegenüber Universaltalenten der internen Mannschaft punkten.

Fallbeispiel

Als es bei der Ruhrtaler Gesenkschmiede F.W. Wengeler GmbH & Co. KG (RG) aus Witten um einen Folgeauftrag für die Serienproduktion von Bremsmontageflanschen für eine neue Generation Leichtlastwagen ging, waren Gerd Heß, zuständig für technischen Vertrieb, Zerspanung und Komponenten bei RG und seine Kollegen aufgefordert, in Bezug auf die Kalkulation alle Reserven zu mobilisieren. Denn ausgehend vom Vorgängerteil, das in großen Stückzahlen gefertigt wurde,

galt es weitergehende Kosten-Optimierungen zu realisieren. Dazu sollte das Know-How qualifizierter Dienstleister genutzt werden.

Aus diesem Grund lud Gerd Heß drei mögliche Werkzeug-Lieferanten zum "sportlichen Wettbewerb" ein und stellte ihnen die nicht ganz einfache Aufgabe, sowohl den Zerspanprozess als auch die organisatorischen Abläufe bezüglich der Werkzeug-Versorgung möglichst kostengünstig zu lösen.

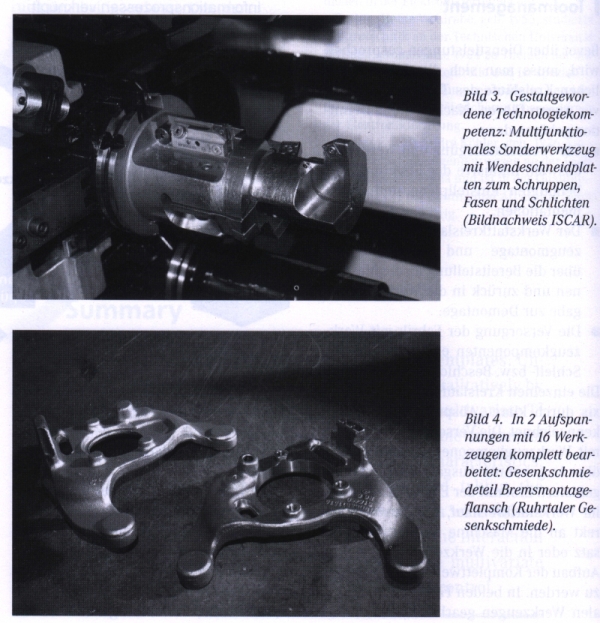

ISCAR Germany, Ettlingen überzeugte mit einem integrierten Dienstleistungspaket aus fundierter Technologie-Beratung und der kontinuierlichen Versorgung mit Standard- und Sonderwerkzeugen der relevanten Maschinen, wie im Folgenden beschrieben wird.

Ausgangslage

Die Ruhrtaler Gesenkschmiede hat sich in der über 90-jährigen Geschichte zu einem gefragten Spezialisten für hochwertige Gesenkschmiedeteile entwickelt. Hochwertige Schmiedetechnologie von der Entwicklung bis zu einbaufertigen Komponenten, kompletten Modulen bzw. Baugruppen gehören zur Kernkompetenz des Traditionsunternehmens.

Den Grundstein dafür legte der Geschäftsführer, Ulrich Krell, schon Anfang der 1990er-Jahre, als er in weiser Voraussicht in CNC-Maschinen investierte, die Entwicklung von Spann- und Bearbeitungswerkzeugen initiierte, parallel dazu den Bereich Messtechnik aufbaute und sukzessive die Ausbildung des Fachpersonals forcierte.

Heute realisieren rund 340 Mitarbeiter pro Jahr einen Umsatz von gut 50 Mio. Euro. Wichtige Umsatzträger sind u.a. hoch beanspruchte, sicherheitsrelevante Fahrzeugkomponenten sowie Weichen-Verstell- und Weichen-Sicherheitstechnik. Weitere Betätigungsfelder sind Komponenten für Bergbaueinrichtungen, Kranbau und allgemeinen Maschinenbau, so dass keine Abhängigkeit von nur einer Branche zu befürchten ist.

Die große Stärke der Ruhrtaler Gesenkschmiede ist darin zu sehen, dass die Kunden schon in der Teile-Entwicklung konstruktiv beraten werden, sämtliche Prozesse wie Schmieden, Warmbehandlung, Kontrolle, Zerspanung, Messen und Protokollieren sowie die Moduloder Baugruppen-Montage komplett in eigener Regie ablaufen, und damit ein Service aus einer verantwortlichen Hand geboten wird. Ein Serviceniveau, dass RG auch von seinen Lieferanten erwartet, womit die Idee zu der anspruchsvollen Aufgabenstellung deutlich wird.

Wettbewerbsfaktor Zerspantechnik

Einen wichtigen Baustein im Leistungsspektrum der Ruhrtaler Gesenkschmiede stellt der Bereich Zerspantechnik dar, der von Dipl.-Ing. Volkhard Schnitzler, technischer Leiter, und Gerd Heß verantwortet wird. Dazu Volkhard Schnitzler: "Wir verarbeiten pro Tag um die 100 Tonnen Material und ein großer Teil davon verlässt unser Haus als komplett bearbeitete, einbaufertige Werkstücke. Wir haben Kunden, für die wir pro Jahr einige Zigtausend Teile fertigen, weshalb wir für die geforderte JIT-Produktion und -Belieferung sowohl zum Schmieden als auch für die nach gelagerte mechanische Bearbeitung entsprechende maschinelle und personelle Kapazitäten vorhalten müssen. Mit unserem modernen und leistungsfähigen CNC-Maschinenpark sowie entsprechender Messtechnik sind wir in der Lage, präzise Funktionsteile in dokumentierter Qualität auftragsflexibel zu liefern".

Ergänzend meinte dazu Gerd Heß: "Wir beschäftigen hier inklusive Werkzeug- und Vorrichtungsbau 45 Fachkräfte und arbeiten mit sechs Horizontal-und vier Vertikal-Bearbeitungszentren, sechs CNC-Drehmaschinen plus einer ganzen Reihe konventioneller Werkzeugmaschinen. Im Werkzeug- und Vorrichtungsbau konstruieren und fertigen wir alle Werkstück-Spannvorrichtungen selbst an, wodurch wir einen entscheidenden Produktivitäts- und Flexibilitäts-Vorteil erhalten. Die Spannmittel sind wann immer möglich als Mehrfach-Spanner ausgelegt, so dass wir die Leistungen der CNC-Bearbeitungszentren und der Werkzeugmagazine mehrschichtig maximal nutzen können".

Ein erheblicher Anteil an der nachgewiesenen Produktivität in der mechanischen Bearbeitung ist deswegen den Zerspan-Werkzeugen zuzurechnen. Und hier arbeitet Ruhrtaler Gesenkschmiede schon seit Jahren auch mit ISCAR zusammen, wobei sich die Spezialisten aus Ettlingen ständig dem Wettbewerb stellen müssen. So auch im beschrieben Wettbewerb um das wirksamste Dienstleistungspakt.

Toolmanagement ist nicht gleich Toolmanagement

Den Zuschlag erhielt ISCAR, weil hier sowohl das beste Werkzeug- als auch ein überzeugendes Toolmanagement-Konzept vorgestellt wurden. In der Folge suchten Gerd Heß von Ruhrtaler Gesenkschmiede, der ISCAR-Verkaufsleiter Christian Gärtner und die ISCAR-Mitar-beiter Karsten Kramer, Anwendungstechnik & Beratung vor Ort sowie Günther Liesegang, Abteilung Process Engineering, nach weiteren Möglichkeiten zur zerspantechnischen und organisatorischen Optimierung und analysierten den Zerspanprozess sowie das Toolmanagement. Nachdem die Struktur stand, konzentrierte sich RG wieder auf die Entwicklung der Spannvorrichtungen und ISCAR auf die Ausrüstung eines für diesen Auftrag neu angeschafften Hochleistungs- Bearbeitungszentrums MCH 250 von Heller, Nürtingen.

Mit angepasster Werkzeugausrüstung nicht nur den Zerspanprozess optimieren...

In enger Abstimmung zwischen RG und ISCAR gelang das Kunststück", für insgesamt 35 Arbeitsgänge nur 16 Standard- und Sonderwerkzeugen einsetzen zu müssen, so dass die Bremsmontageflansche in den beiden Versionen links und rechts in nur zwei Aufspannungen komplett bearbeitet werden können.

Gerd Heß äußerte sich hierzu wie folgt: "Die gemeinsam entwickelte Bearbeitungsstrategie führte beispielsweise dazu, dass wir heute durch Zirkularfräsen mit nur einem Werkzeug Langlöcher herstellen, wofür wir früher mehrere Werkzeuge und auch entsprechend mehr Wechselvorgänge benötigten. In Verbindung mit einigen multifunktionalen Werkzeugen reduzierte sich die Werkzeuganzahl drastisch, was über den Wegfall unproduktiver Handling- und Wechselzeiten plus kürzeren Bearbeitungszeiten zu einer höheren Maschinennutzung und somit zu deutlich höherer Wirtschaftlichkeit führte". Da für die Komplettbearbeitung der Bremsmontageflansche nur die besagten 16 Werkzeuge erforderlich sind, werden die 60 Plätze des Heller-BAZ MCH 250 einerseits mit Schwesterwerkzeugen und weitergehend mit Zusatzwerkzeugen für andere Werkstücke bestückt.

Die Kombination aus "vorausschauend" bestücktem Werkzeugmagazin und den Mehrfach-Spanntürmen mit bis zu 2 x 6 = 12 Nestern, die dann mit den jeweiligen Werkzeugen nach einer optimierten Bearbeitungsstrategie abgearbeitet werden, erweist sich für die Belange bei RG als ideal, weil das Heller-BAZ damit über einen vergleichsweise langen Zeitraum autark betrieben werden kann.

Dies wiederum erlaubt dem Maschi-nenbediener die Mehrmaschinen-Betreuung, wobei im Fall des Bremsmontageflansches bei voller Produktion dann im 3-Schicht-Betrieb auf zwei Heller-BAZ's mit zusammen 3 Spanntürmen á 12 Nestern hochrationell gefertigt wird.

... sondern auch die Werkzeuglogistik

Wie in anderen Fällen auch, kommt hier ebenfalls der Vorteil des flexiblen Produktionskonzepts, die Fertigungs-Kapazitäten trotz konstruktiver sowie werkzeugtechnischer Änderungen, schnell anpassen zu können, zum Tragen. Um nun die flexibel-kontinuierliche Fertigung auch in Bezug auf die Werkzeug-Versorgung auf Dauer sicherzustellen, hat sich ISCAR ein praxisgerechtes Toolmanagement-System einfallen lassen. So sind alle Werkzeuge mit einem Chip versehen, in dem beispielsweise die Einstelldaten, Einstellmasse und auch Standmengen-Erfahrungswerte erfasst sind. Nach Erreichen eines bestimmten Verschleißwertes erfolgt automatisch der Werkzeugwechsel aus dem Magazin, so dass eine reproduzierbare Bearbeitungs-Qualität gewährleistet ist. Außerdem erlaubt der Chip chaotisches Bestücken des Werkzeugmagazins, wodurch zum einen die Rüstzeiten und zum anderen die Werkzeug-Handlingzeiten verringert werden.

Doch dies ist nur die eine Seite des "ISCAR Tool-Managements der anderen Art", denn ISCAR ist auch für den kompletten Werkzeug-Service ab der Beschaffung und bis hin zum Nachschleifen zuständig. Zusätzlich zur Grundbestückung der Bearbeitungszentren sind in einem Werkzeugschrank sowohl Standard- als auch Sonderwerkzeuge in ausreichender Anzahl bevorratet. Die Werkzeuge können per Chipkarte nur von berechtigten Personen entnommen werden, wobei gleichzeitig mit dem Ausbuchen online der Lagerbestand kontrolliert und bei Bedarf eine neue Werkzeug-Lieferung ausgelöst wird. Damit ist die komplette Werkzeugversorgung für die Serienproduktion der Bremsmontageflansche - in Abhängigkeit der jeweils aktuell zu fertigenden Charge - "automatisiert" und die Kosten lassen sich klar zuordnen.

Praxiserfahrung

Abschließend sagte Gerd Heß: "ISCAR hat hier zusammen mit uns einen neuen Weg des integrierten Toolmanagements beschritten, den andere so nicht gehen wollten oder konnten. Da während der Entwicklungs- und Prototypenphase viele Änderungen anstanden, musste das Projekt buchstäblich unter Simultaneous Engineering-Bedingungen realisiert werden. ISCAR hat den gesamten Prozessablauf konzipiert und zusammen haben wir dann die hocheffizienten Sonderwerkzeuge erarbeitet. Damit es im Fall der Fälle auch bei den Sonderwerkzeugen keine Engpässe gibt, sind zunächst im Werkzeugschrank drei Einheiten bevorratet. ISCAR garantiert uns außerdem, weitere Werkzeugsysteme zur Verfügung bereit zu halten, um einen Produktionszeitraum von acht Wochen überbrücken zu können. Bei den Standardwerkzeugen ist Versorgung sowieso gesichert, weil die Beschaffung nach Verbrauch automatisch ausgelöst wird."

Dienstleistung Toolmanagement?

Wenn es eine Lehre gibt, die aus diesem Praxisbeispiel für andere Unternehmen zu ziehen ist dann die: Wer weiß was er will, wird von kompetenten Dienstleistern auch gut bedient. Was auf den ersten Blick zu banal klingt, um falsch zu sein hat, führt doch auf die zentralen Fragen, im Vorfeld der möglichen Zusammenarbeit mit einem Dienstleister zu stellen sind.

Im ersten Schritt geht es dabei um den Grad der Aufgabenteilung, der angestrebt wird. Wird wie im Fall der RG das Integrierte TM angestrebt, bieten sich sicherlich die höchsten Produktivitätspotentiale. Andererseits wächst auch die Abhängigkeit vom Dienstleister.

Die Frage nach der Prozessauslegung ist gleichbedeutend mit der Frage nach der eigenen Kernkompetenz. Welches Know-How will ich langfristig im Haus halten? In der Praxis wird dazu häufig so entschieden wie bei der RG. Für eine spezielle Technologie, ein Fertigungssegment oder aus Anlass eines neuen Produktes wird der Weg gegangen. Ansonsten werden die Karten jeweils neu gemischt.

Die Bewirtschaftung des Werkstattkreislaufs durch externe Dienstleister setzt voraus, dass dieser Bereich organisatorisch "frei geschnitten" ist. In der Praxis ist das insbesondere in mittelständischen Strukturen oft nicht der Fall. Die Aufgaben des Toolmanagements sind unscharf auf Maschinenführer, Werkzeugausgabe und ggf. externen Nachschleif bzw. Beschichtungsservice verteilt. Empfehlenswert ist es deswegen, in jedem Fall die organisatorischen Voraussetzungen für die Auswärtsvergabe weiterer Aufgabenumfänge zu schaffen. Die Erfahrung lehrt, dass damit auch mit internen Kräften die Effizienz des Toolmanagements steigt.

Die Versorgung mit Werkzeugkomponenten ist heute Stand der Technik. Der einzige Grund, diesen Weg nicht zu beschreiten, kann in den Kosten liegen. Denn wenn der Werkzeugumsatz absolut zu gering ist, kann auch ein Dienstleister die notwendige Infrastruktur nicht rechnen. Doch auch hier bieten breiter angelegte Lieferanten für den allgemeinen Betriebsbedarf gangbare Alternativen.

Dabei lautet die Frage: Wer ist der richtige, der kompetente Partner? Die Antwort liegt in den o.g. Wirtschaftlichkeitsaspekten. Wovon "lebt" der Lieferant? Wofür soll er bezahlt werden? Während der Sachverhalt bei "eindeutigen" Dienstleistungen, wie Beschichten oder Nachschleifen klar ist, verwischen die Konturen beim Toolmanagement. Reicht es, dem Werkzeughersteller ausschließlich das Werkzeug zu bezahlen, wenn man die Bereitstellung über Ausgabeautomaten erwartet? Sind die Prozessauslegung und die optimierte Werkzeugkonzeption das Problem des Werkzeugherstellers, um überhaupt ins Geschäft zu kommen? Sollten Werkzeughersteller überhaupt mit logistischen Aufgaben betraut werden, oder sind hier Händler besser aufgestellt? Diese und weitere Fragen sind jeweils firmenspezifisch zu beantworten.

Literatur

- Dr. Götz Marczinski, Integriertes Toolmanagement, in: PPS-Management, GITO mbH-Verlag, Berlin, 11/2005

- Dr. Götz Marczinski, Wirtschaftliches Zerspanen, in: Werkzeuge, Mi-Verlag, Landsberg, Juni 2007

- Dr. Götz Marczinski, Klar definierte Ziele, in: Fertigung, Mi-Verlag, Landsberg, März 2008

- Dr. Götz Marczinski, Leitfaden Toolmanagement, CIM Aachen GmbH, Aachen, 2006

Die Autoren dieses Beitrags

Manfred Nowy, geb. 1964 in Karlsruhe, ist Industriemeister Metall. Seit März 1995 ist er bei der ISCAR Germany GmbH in Ettlingen tätig, wo er als Produktmanager für den Bereich Drehen zuständig war. Ab September 2006 wurde Herr Nowy Leiter der Business-Unit CTMS (Commodity & Tool Management Services).

Gerd Heß, geb. 1947, ist Maschinenbautechniker und arbeitet seit 1994 bei der Ruhrtaler Gesenkschmiede F.W. Wengeler GmbH Co. KG in Witten, wo er als Leiter Arbeitsvorbereitung tätig ist.

Dr.-Ing. Dipl.-Wirt.-Ing. Götz Marczinski, geb. 1961, studierte Maschinenbau und Betriebswirtschaft in Hannover und Aachen. Seine Promotion zum Dr.-Ing. schloss er bei Prof. W. Eversheim 1992 ab. Danach arbeitet Dr. Marczinski bis Mitte 1994 als Berater bei einer amerikanischen Managementberatung und ist seit 1994 Geschäftsführer der CIM Aachen GmbH.

Summary

Toolmanagement of a different kind - from process engineering to supply chain management. The nature of the

value added Services of tool manufacturers and commodity suppliers have changed greatly in the past years.

From the customer's perspective, tool management Services play such an important role in the perceived

Performance level that no supplier may survive without it. The scope of the Service offerings range from

the supply of tool components through the supply of tool data for the digital factory to the support of

process engineering and the supply of tool layouts. So called "Toolvending"-machines, by now a Standard

feature of each Service contract, are the visible proof of the increasing awareness for service. But, in

a positive sense, this is just the tip of the ice-berg. The case study of the close cooperation of

Ruhrtaler Gesenkschmiede, a medium sized drop forge Operation and ISCAR Germany shows how far the service

may go in terms of vertical Integration.

erschienen in ZWF, August 2008