Die erfolgreiche Neuausrichtung von Unternehmensprozessen

Fokussiert - strukturiert - profitabel

Paul Markus Bresser

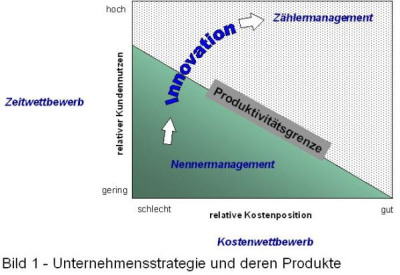

Fehlende Rentabilität an Hochlohnstandorten verleitet zu schnellen Alternativrechnungen auf Basis von "Billiglöhnen". Diese isolierte Betrachtung ist jedoch zu kurz gesprungen. Nur die fokussierte, strukturierte und ganzheitliche Analyse kristallisiert die wirklich wirksamen Stellhebel zu erreichbaren Profitabilitätsgrenzen heraus. Profitabilitäts- und Produktivitätsgrenzen sind von der Markt- und Produktpositionierung innerhalb des Zeit- und Kostenwettbewerbs abhängig. Im Rahmen dieses Beitrags werden Ansatzpunkte zur Bewertung und Neuausrichtung aufgezeigt und anhand eines mittelstandsbasierten Praxisbeispiels hinsichtlich ihrer Ergebnisse untermauert.

Die Wirtschaftlichkeit einer Produktion an Hochlohnstandorten wirft selbst bei

günstigem Geschäftsverlauf immer wieder Fragen nach der langfristigen Rentabilität auf. Zunehmender

Kostendruck und Wettbewerb im globalen Umfeld sind dabei die meist genannten Argumente, wenn sich

Unternehmen für eine Produktion im Ausland entscheiden. Beide Aspekte zwingen den Unternehmer,

sein bisheriges Unternehmenskonzept zu überdenken. Die Gründe dafür sind aber unterschiedlich:

Einerseits geht es um die Frage, wo er künftig mit welchen Produkten am Markt präsent sein muss,

andererseits geht es um effiziente Unternehmensprozesse, mit denen sich wettbewerbsfähige Kostenstrukturen

realisieren lassen.

Demzufolge muss sich ein Unternehmen auf drei wesentliche Punkte konzentrieren: Sich marktseitig

fokussieren, seine Produkte marktgerecht strukturieren und die Unternehmensorganisation profitabel ausrichten.

Unternehmen, denen dies ganzheitlich gelingt, haben dann auch in einem Hochlohnland die Chance

wettbewerbsfähig zu produzieren.

Fokussiert

Die strategische Frage, in welchem Markt, welche Produkte mit welchen Menschen produziert und vertrieben

werden sollen, wird keinem Unternehmer abgenommen. Die Praxis zeigt, dass viele Geschäftsführer und

Vorstände hierauf keine oder nur unbefriedigende Antworten haben, weil sie selbst viel zu tief im

Tagesgeschäft stecken. Organisationsstruktur und Mitarbeiterprofile sind nicht so aufgestellt, dass

sie dem Unternehmen den Rücken für die Zukunftsentwicklung freihalten.

Dabei ist die strategische Komponente bekanntermaßen ein zentraler Aspekt, wenn es um langfristigen

Erfolg oder Misserfolg geht. Das Hinterfragen, ob die Produkte, die heute noch profitabel am Markt sind,

in fünf Jahren immer noch gefragt sein werden, ist nicht nur unangenehm sondern i.d.R. auch nicht einfach

zu beantworten. Neben entsprechenden Markt- und Produktkenntnissen, zum Teil auch Methodenkenntnissen

bspw. zur Portfolioanalysen, gehört auch unternehmerisches Geschick dazu, die Roadmap des Unternehmens

für die nächsten fünf oder zehn Jahre festzulegen.

Eine Roadmap wird auf Basis der vorhandenen Marktkenntnisse und -einschätzung erstellt und beinhaltet

Aussagen zu:

- der Unternehmensentwicklung auf Basis der Marktentwicklung und der avisierten Marktanteile,

- den Produkten,

- der Entwicklung von Produktionsverfahren und -technologien,

- den Auswirkungen auf den Maschinen- und Anlagenpark,

- der Entwicklung der zukünftig benötigten Mitarbeiterressourcen und -qualifikationen sowie

- dem Investitionsbedarf in benötigte Produktionsressourcen.

Solche Roadmaps, die dann in Großkonzernen bspw. "Agenda 2013" oder "Vision 2013" heißen, sind dort noch

eher verbreitet, weil fleißige Stabsstellen genau hierfür eingesetzt werden. Im Mittelstand klafft hier

häufig eine Lücke, weil diese Ressourcen erst gar nicht vorhanden sind. Schon der Blick über den Tellerrand

fällt schwer, weil man einfach zu sehr in das Tagesgeschäft verwickelt ist. Umso wichtiger ist es für den

Unternehmer und Manager die Organisation so aufzustellen, dass er selbst die notwendigen zeitlichen Ressourcen

bekommt, seine originären Aufgaben zu verfolgen.

Hierzu gehört auch die richtige Beurteilung der "Business Strength", d.h. die Einschätzung, wie das Unternehmen

im Zeit- und Kostenwettbewerb aufgestellt ist. Stehen Produkte im direkt vergleichbaren Wettbewerb, so

unterliegen die Wertschöpfungsprozesse ausschließlich dem Kostenwettbewerb. Weisen Produkte marktseitig

wahrgenommene Alleinstellungsmerkmale auf, rückt der Kostenwettbewerb zugunsten des Zeitwettbewerbs zumindest

vorübergehend in den Hintergrund.

Als polarisierendes und vereinfachtes Beispiel für den Kostenwettbewerb kann ein Produktionsdienstleister

angeführt werden. Seine Produktion hat innerhalb des Nennermanagements in Richtung der Kostenführerschaft (Bild 1)

ausgerichtet zu sein, um im direkten und austauschbaren Wettbewerb zukunftsfähig zu bleiben.

Demgegenüber stehen Unternehmen, die durch innovative Produkte ohne vergleichbaren Wettbewerb führend im

Zeitwettbewerb sind. Innerhalb des Zählermanagements geht es hier in erster Linie um die Aufrechterhaltung des

Innovationsvorsprungs mittels angemessener F&E-Aktivitäten.

Die Stringenz, mit der eine einmal eingeschlagene Richtung dann verfolgt wird, darf aber nicht zu einem Dogma

werden, da Märkte sich ändern und Anpassungen im Unternehmen erfordern. Beispielhaft ist hier die Halbleiterbranche

zu nennen, in der alleine in diesem lahrtausend nur der stete Wandel konstant war. Nach dem Hype in 2001 und dem

anschließenden Downturn der Branche schrieben viele Unternehmen in den lahren 2006 und 2007 wieder neue Rekordzahlen,

um heute erneut Gewinnwarnungen in nicht unerheblichem Um-fang auszugeben.

In Konsequenz heißt das für die Unternehmen dieser Branche, dass Flexibilität ein zentraler Aspekt bei der

strategischen Ausrichtung sein muss. In Verbindung mit der der Branche eigenen Problematik, neue Technologien

immer zu einem bestimmten Zeitfenster treffen zu müssen, kommt dem schnellen Hoch- und Herunterfahren von

Kapazitätsprofilen eine zentrale Bedeutung zu.

Neben der Strategie, die die unternehmerischen Aktivitäten und Ressourcen auf das Wesentliche fokussiert, sollten

also auch entsprechende Szenarien verfügbar sein, die greifen, falls das Vorhergesagte nicht eintritt.

Strukturiert

Steht erstmal die Strategie fest, dann ist die Frage, wie diese in effiziente Unternehmensprozesse übersetzt

wird. Voraussetzung ist hierfür eine intelligente Produktstruktur, die den Kunden eine hohe Produktvielfalt

bereitstellt, die jedoch intern durch ein hohes Maß an Gleichteileverwendung Herstellungskosten wirksame Skaleneffekte

ermöglicht. Erreicht wird dies, indem der Kundenbezugspunkt erst zu einem möglichst späten Zeitpunkt des

Wertschöpfungsprozesses erreicht bzw. auf einer möglichst hohen Hierarchieebene der Montagestückliste definiert wird.

Ein hoher Standardisierungsgrad bieten dabei u. a. folgende Möglichkeiten:

- im Vertrieb schnell und fehlerfrei eindeutige Angebote formulieren zu können,

- in der Auftragsabwicklung den Aufwand für technische Auftragsklärungen nachhaltig zu reduzieren,

- im Einkauf Mengeneffekte durch mehr Volumen bei weniger Teilen bzw. Lieferanten zu erzielen,

- in der Arbeitsvorbereitung weniger Aufwand bei der Erstellung von Arbeitsplänen zu generieren,

- in der Produktion Mengeneffekte zu erzielen und Durchlaufzeiten zu reduzieren sowie

- Lagervolumina zu reduzieren und den Lagerumschlag zu erhöhen.

In der Praxis stellt man immer wieder fest, dass Produkte von unterschiedlichen Mitarbeitern nach verschiedenen

Kriterien konstruiert wurden. Dies erfolgt zum Teil durch die Kreativität der involvierten Mitarbeiter, zum Teil

aber auch durch aufwändige "Findesysteme", die es quasi unmöglich machen, bereits verwendete Standards wieder einzusetzen.

Das "Eben-Mal-Neu-Machen" ist dann sogar einfacher.

Das Ergebnis spiegelt sich in einer komplexen Produktstruktur wider, die auch fertigungsseitig zu einem hohen

Komplexitätsgrad führt. Im Ergebnis können diese Artikel nicht über standardisierte Fertigungslinien produziert werden,

weil die Fertigungs- oder Montagereihenfolge (unbegründet) eine andere ist. Bei richtiger Kalkulation steigen die

Herstellkosten dadurch teilweise dramatisch, eine Kalkulation im Gießkannenprinzip hingegen erkennt diese Kostennachteile

erst gar nicht.

Gerade hier liegen erhebliche Potenziale, wobei der Aufwand für eine konstruktive Neugestaltung gerne vermieden wird.

Er ist in der Tat auch im nachhinein nicht zu unterschätzen. Klare Prinzipien und definierte Standards bezüglich der

Produktgestaltung sind deshalb im Vorfeld von zentraler Bedeutung, um Herstellkosten wettbewerbsfähig zu gestalten.

Ist das Kind aber erst einmal in den Brunnen gefallen, zeigt eine wertanalytisehe Betrachtung die wahren Potenziale

einer konstruktiven Neuausrichtung auf. Das Schaffen bzw. Einhalten von Standards, ein höheres Maß an Gleichteileverwendung

und fertigungs- bzw. montageoptimierte Produktgestaltung sind hier die wesentlichen Kriterien, die die Herstellkosten

positiv beeinflussen.

Profitabel

Werden mit den Attributen "fokussiert" und "strukturiert" die Unternehmens- und Produktstrategie beschrieben, so steht

"profitabel" für das Ergebnis. Der erzielbare Absatzpreis der Produkte ist mehr oder minder durch den Wettbewerb und

die eigene Position am Markt vorgegeben. Die Herstellkosten hingegen stellen den Spiegel der Unternehmensorganisation

(z.B. Produktions- und Unterstützungsprozesse, Produkt- und Wertschöpfungslayout) dar und sind somit durch effiziente

Unternehmensprozesse beeinflussbar.

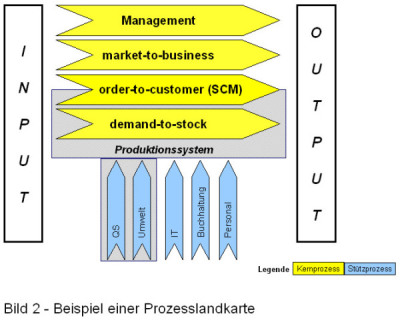

Mit der strategischen Ausrichtung (Management) und intelligenten Abläufen in Forschung und Entwicklung (market-to-business)

sind schon zwei zentrale Unternehmensprozesse beschrieben. Ergänzt werden diese in der Regel durch die Kernprozesse:

Vertrieb/Auftragsabwicklung, Einkauf und Produktion. Der heute weit verbreitete Begriff des Supply Chain Managements

fasst dabei diese Bereiche noch weiter zusammen, was jedoch je nach Wertschöpfungstiefe nicht zwingend zielführend sein muss.

Zusammengefasst werden alle Prozesse in einer unternehmensspezifischen Prozesslandkarte, die die Prozesse

(DIN ISO-konform) bis auf die Ebene einer Verfahrens- oder Arbeitsanweisung beschreibt (Bild 2).

Um diese Prozesse nicht nur schön zu beschreiben, sondern auch effizient zu gestalten, müssen sie auf die zuvor formulierte Unternehmensstrategie ausgerichtet werden. Das heißt, Prozesse und Organisation werden so aufgestellt, dass marktseitig

- geforderte Lieferzeiten sichergestellt,

- marktübliche Volumenschwankungen flexibel kompensiert,

- qualitätsgerechte Produkte produziert und

- wettbewerbsfähige Preise erzielt werden können.

- kurze Durchlaufzeiten bzw. geringe Bestände realisiert,

- eine "atmende" Fabrik, die fixkostenneutral Volumenschwankungen kompensiert, eingerichtet und

- eine hohe Ressourcenproduktivität erzielt werden.

Der Analyse des Status quo kommt hierbei eine entscheidende Rolle zu. Dient sie doch zur Bestimmung der Ausgangsbasis,

von welcher aus die Potenzialbetrachtungen ausgehen. Die Analyse betrachtet zudem die Wechselwirkung zwischen der

Aufbauorganisation und den Prozessen, inkl. der zugehörigen Infrastrukturen und beziffert so den Wirkungsgrad der Organisation.

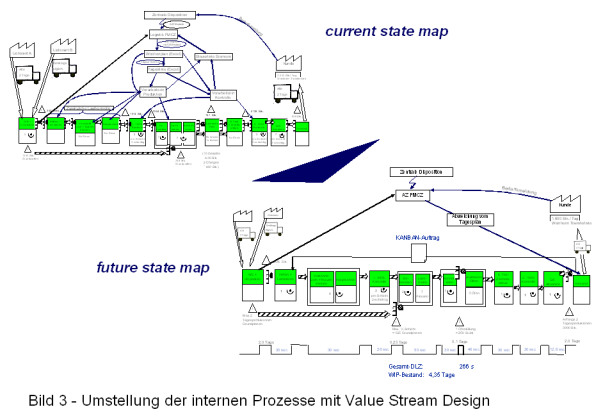

Die Methode des Value Stream Designs ist dabei ein geeignetes Mittel, um den Wirkungsgrad zu bestimmen. Hiermit werden

im Rahmen der Current State Map gleichzeitig der Wertstrom im Unternehmen und vorhandene Verschwendung aufgezeigt.

Da die Wertschöpfung vorrangig in der Produktion stattfindet, beginnt die Betrachtung der Unternehmensprozesse dort,

berücksichtigt aber genau so Aspekte wie das Einlasten von Kunden- und Fertigungsaufträgen, die Materialversorgung durch

den Einkauf und evtl. Störgrößen durch Entwicklungs- und Chefaufträge. Das Value Stream Design ist somit durch die Bewertung

der operativen Unternehmensprozesse die ideale Ergänzung zu einem Review der Unternehmensstrategie (Bild 3).

Ausgehend von der Analyse wird dann das zukünftige Zielfoto definiert. Dieses beinhaltet im Wesentlichen zwei Aspekte:

- Eine Beschreibung des zukünftigen "Produktionssystems", das festlegt, welchen Beitrag die Unternehmensressourcen zur Erreichung der Unternehmensziele zu leisten haben.

- Den Zielzustand der Prozesslandkarte, die definiert, wie diese Beiträge effizient in die Unternehmensabläufe integriert werden. Neben den o.g. Kernprozessen werden hierin auch die Stützprozesse, wie z.B. IT, Controlling und Personal, beschrieben.

Jeder Prozess ist aber nur so gut, wie die Organisation, die ihn lebt bzw. die einen neu definierten Prozess umsetzen muss. Demzufolge ist in der Regel mit jeder Neuausrichtung von Prozessen auch eine Reorganisation der Aufbauorganisation verbunden. Diese Konsequenz ergibt sich aus den Fragestellungen, denen sich der Unternehmer mit der Neugestaltung der Prozesslandkarte stellen muss:

- Welche alten Abteilungen werden in einem neuen Prozess zusammengefasst?

- Welche Verantwortlichkeiten ergeben sich aus den einzelnen Kern- und Unterstützungsprozessen?

- Welche Anforderungen leiten sich daraus für die so genannten "Process Owner" ab?

- Welches Qualifikationsniveau ist vorhanden, um diesen Anforderungen gerecht zu werden?

- Welche Mitarbeiter sind überhaupt in der Lage, durch Coaching und Schulungen auf das erforderliche Niveau gebracht zu werden?

An dieser Stelle tut die Reorganisation dann häufig weh, weil Machtbereiche aufgelöst, Abteilungsgrenzen eingerissen und

lieb gewonnene Gewohnheiten zugunsten einer neuen Unternehmenseffizient über Bord geworfen werden. Wer den Weg der

Business Excellence aber beschreitet, darf an dieser Stelle nicht die Nerven verlieren, sondern ggf. mit externem

Coaching konsequent seinen Weg beschreiten.

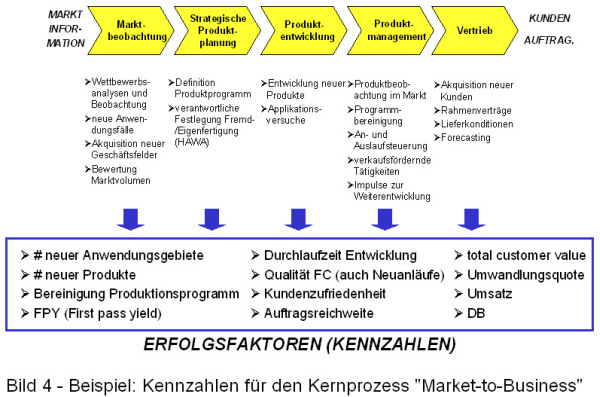

Der letzte Aspekt, der bzgl. effizienter Unternehmensprozesse zu definieren ist, und der letztendlich das eigentliche

Management von Prozessen erst ermöglicht, sind die Kennzahlen, mit denen die Effizienz der Prozesse gemessen wird.

Diese so genannten Key Performance Indicators (KPI) stellen die Grundlagen für die Wirksamkeit und Verbesserung von

Prozessen dar und eignen sich in Zusammenhang mit der Organisation auch zur Verwendung von Zielvereinbarungen (Bild 4).

Praxisbeispiel

Ausgangspunkt ist ein mittelständisch aufgestelltes produzierendes Unternehmen mit relevantem Entwicklungsanteil. In

ihren Marktsegmenten war die Gesellschaft eher im innovationsgetriebenen Zählermanagement verankert. Die Positionierung

auf der Achse der Kostenführerschaft war dennoch bedeutend, da ein relevanter Anteil der Produkte keine innovationsbedingten

Alleinstellungsmerkmale mehr aufwiesen und somit im direkten Wettbewerb standen.

Es werden individuelle Produkte aus dem Marktsegment der Mechatronik gefertigt. Mit der Fokussierung auf das Marktsegment

der kundenindividuellen Lösungen als Entwicklungspartner und Produzent war weiterhin das strategische Ziel vorgegeben.

Starkes Unternehmenswachstum und die zunehmende Diversifizierung der Produkte führten zu deutlichen Belastungen der

Lieferperformance, welche das weitere Wachstum zu behindern drohten.

Mehrere Anläufe der Prozessoptimierung mit Bordmitteln verhallten bis dahin ohne signifikante Wirksamkeit. Selbst

überproportionale und ergebnisbelastende Investitionen in Zusatzkapazitäten und Bestände vermochten die rückläufige

Lieferperformance, mit den Indikatoren Lieferzeit und Liefertermintreue, nicht zu korrigieren. Die Kapitalbindung in Lager

und Produktion stieg stetig. Murphy's Law schien die Fertigung zu beherrschen, Aktuell benötigte Fremdartikel und die eigen

gefertigten Modulbaugruppen waren trotz steigender Bestände zunehmend nicht verfügbar.

Die Zielsetzung

Als kurz- bis mittelfristige Zielsetzung wurde eine Reduktion der Lieferzeit um 50 Prozent und eine drastische Steigerung

der Liefertermintreue, bei gleichzeitig signifikanter Reduktion des Ressourceneinsatzes in Form von Personal und Working

Capital angestrebt.

Road to Success

Eingestiegen mit Erstellung der Current State Map über zentrale Fertigungsbereiche wurden zu Beginn Grundstrukturen und

Abhängigkeiten herausgearbeitet. Die hierzu gewählten Bereiche spiegelten das komplexeste Produkt- und Marktsegment mit

größter "Ergebnisrelevanz" wider. Die Betrachtung deckte alle Fertigungsbereiche ab, welche zur Herstellung des

Verkaufsartikels einen relevanten Einfluss ausübten, inklusive Lagerbestandsstrukturen, Materialströme, Informationswege,

Planungsphilosophien, aufbauorganisatorischer Grunddaten und OEE (Overall Equipment Efficiency) relevante Anlagendaten.

Basierend auf diesen Erkenntnissen konnten unmittelbar die relevanten Korrekturfelder abgeleitet werden, die innerhalb

einer Detailanalyse zu konkretisieren waren. Es wurden die wichtigsten Schwachstellen in Abgrenzung zu den Symptomen

wie folgt identifiziert:

- Marktanforderungen fanden sich nicht im Produktionslayout und im Kapazitätsangebot wieder (Engpässe und Unterauslastungen waren nicht transparent!)

- Fertigungstechnische und produkttechnische Anforderungen eines Nischenanbieters waren nur unzureichend im Logistikprozess verankert.

- Produktionslose variierten auf Grund der angestrebten Rüstoptimierung zu Lasten der Vorhersehbarkeit der Fertigung erheblich.

- Mögliche prozesstechnische Entkopplungspunkte wurden nicht genutzt.

- Viele "Fertigungssteuerer" steuerten ohne Synchronisation und einheitliches Zielverständnis.

- Historisch gewachsene "Key Performance Indicators" (KPI) spiegelten nicht mehr die echten Leistungsparameter wider.

Auf Basis dieser vordringlichen Erkenntnisse wurden nunmehr mehrere iterative Schleifen auf dem Weg zum Best Practice-Model ausgearbeitet und in die Implementierung überführt. Kernelemente waren:

- Bereitstellen der Produktionsressourcen zur marktsynchronen Produktion unter Berücksichtigung von Engpasssituationen,

- Entkoppeln von Fertigungsstufen über zu definierende Supermarktbestände auf Halbfabrikatebene,

- Einführung teilautomatisierter KANBAN Regelkreise (Verbrauchssteuerung) zur Bereitstellung von Halbfabrikaten.

- Spezifische Zuordnung von Planungsphilosophien (begrenzte vs. unbegrenzte Plankapazität) zu Produktionsstufen,

- Eindeutige Schnittstellenzuordnung in Form von prozessrelevanten Rechten und Pflichten an die Aufbauorganisation mittels RACI und

- Planungstechnische Berücksichtigung von Lieferserviceklassen, produktionsnahen Entwicklungsumfängen und OEE-Leistungsindikatoren.

Ergebnis

Das zentrale Ergebnis der Reorganisation stellte nicht weniger als ein Paradigmenwechsel dar, welcher sich durch die

fortan stringente und prozessimmanente Kundenorientierung äußerte. Diese, dem Selbstverständnis eines anforderungsspezifisch

ausgerichteten Unternehmens, überraschende Erkenntnis, wurde schon nach wenigen Wochen implementierter Neuerungen kundenseitig

durch Aufwertung der Lieferantenbewertung eindrucksvoll untermauert.

Die Ursachen hierfür lagen in der verzahnten Implementierung aufbau- und ablauforganisatorischer Neuerungen. So stellte die

Entkopplung der Fertigung von Halbfabrikaten als automatisierter und KANBAN geregelter Steuerungskreis sicher, dass

kundenindividuelle Montagen von Verkaufsartikeln auf Supermarktbestände zurückgreifen konnten. Somit reduzierte sich bei

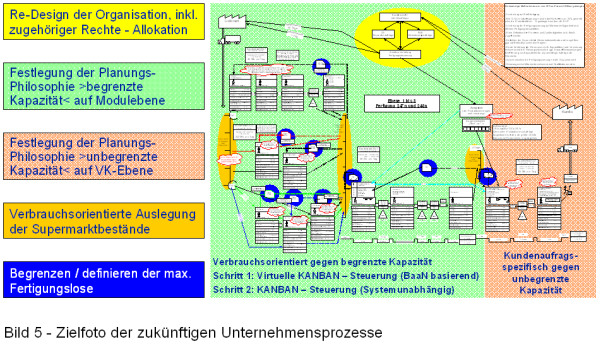

kundenauftragsbasierenden Fertigungsaufträgen die Durchlaufzeit bereits um bis zu 80 Prozent (Bild 5).

Während Abteilungen zur Halbfabrikatfertigung auf Grund der dämpfenden Wirkung der Supermärkte weiterhin gegen begrenzte

Kapazitäten verplant werden konnten, erfolgte die kundenauftragsspezifische Planung gegen unbegrenzte Kapazität. Auf dieser

Basis und der Reduktion von StandardLieferzeiten von 8 bis 10 auf kommunizierte 4 Wochen, konnten Kundenwunschtermine

nunmehr realisiert werden. Nach bereits ca. 4 Monaten Implementierung reduzierte sich die interne Lieferzeit auf ca.

zwei Wochen!

Die Grundlage dieser Effizienzsteigerung liegt in der Nutzung der vorhandenen Produktstruktur an den Synchronisationspunkten,

den Supermärkten. Basis der Bestandsberechnung ist die interne Wiederbeschaffungszeit (WBZ), welche in direkter Abhängigkeit

von planbaren Produktionsfenstern steht. Hierzu werden je nach Halbfabrikat- und Ressourcenstruktur volumenmäßig begrenzte

und optimierte Zeitscheiben als Angebot vordefiniert, in die optimierte Rüstfolgen integriert werden. Diese begrenzte

Zeitscheibe berücksichtigt bereits deshalb ein "Worst Case"-Szenario, da nicht alle Halbfabrikatbaugruppen im Auftragseingang

zeitgleich zu erwarten sind.

Dass die neu definierten Prozesse auch tatsächlich Wirklichkeit wurden, wurde mittels der RACI (Responsible, Accountable,

Consulting & Informed) - Methode sichergestellt. Mit dieser Matrix wurden klare Verantwortlichkeiten hinsichtlich der

Fertigungsplanung und -Steuerung, inkl. tangierender Aktivitäten, eindeutig geregelt. Diese, in Phasen des Trouble shooting

aber auch im ruhigen Tagesgeschäft, unverrückbare Notwendigkeit stellt einen ganzheitlich optimierten Ressourceneinsatz

sicher und weist definierten KPI auch direkte Verantwortlichkeiten zu.

Zusammenfassung

Binnen weniger Monate wurden die auf Jahresfrist avisierten Ziele nicht nur deutlich übertroffen, sondern auch eine

Vielzahl nicht im Fokus stehender Effektivitätssteigerungen wirksam. So reduzierten sich die Planungsaufwände derart, dass

Freiraum für weitergehende Optimierungen im Bereich Arbeitsvorbereitung und gelenkte Rüstzeitoptimierungen realisiert werden

konnten. Eine reibungsfreie marktsynchrone Produktion reduzierte den Ressourceneinsatz derart, dass Überstunden fortan

vermieden und Gleitzeitkonten signifikant abgebaut werden konnten.

Mit simplifizierten, überschaubaren und kalkulierbaren Planungsprozessen konnten stetig steigende Umsätze mit reduziertem

Ressourceneinsatz (z.B. Bestände, Personaleinsatz) realisiert werden. Entsprechend wachsende Erträge bei mittel- bis

langfristig marktgängigen Konditionen, stellten die Frage nach Niedriglohn erst gar nicht mehr. Der effektive Einsatz

gut ausgebildeter Mitarbeiter übertrumpfte die realen Potenziale einer Niedriglohnfertigung bei weitem.

Summary

Missing profitability at Sites with high wages is often the starting point for alternative calculations based on low

wages countries. But this isolated "what could be happen calculation" is not giving the right pattern of decisions.

Only a focused and structured over all analysis will point out the reachable level of profitability and show the right

level of wages influence. The profitability and productivity depend on market vs. product positioning inside the time or

cost competition. This article will point out some main lever out of the Company valuation and reengineering process.

Based on a middle sized Company will be shown how to put it into practice.

erschienen in ZWF, 06/2008