EngPASS systematische Produktivitätsoffensive aus der Kundenperspektive

Dr. Götz Marczinski

Engpässe, Rückstände, Fehlteile und Ausbeuteschwankungen sind offensichtliche Indizien dafür, dass in der Produktion bzw. deren Planung Optimierungspotenziale vorhanden sind. Das EngPASS-Programm verspricht Abhilfe.

EngPASS steht für

- Planen und Absichern von Produktionsanläufen

- Steuern von Produktionsressourcen

- Stabilisieren von Technologiefolgen.

Es geht um die Erhöhung des Wirkungsgrads

des Produktionssystems.

Es geht darum, mehr aus bestehenden

Anlagen herauszuholen.

Es geht um die Erhöhung des Wirkungsgrads

des Produktionssystems.

Es geht darum, mehr aus bestehenden

Anlagen herauszuholen.

Was heißt Wirkungsgrad?

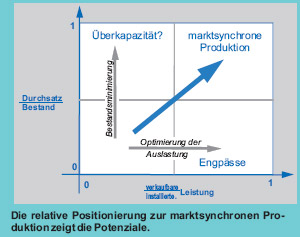

Die relative Position des eigenen Unternehmens zum marktsynchronen Unternehmen definiert die Potenziale. Zwei Dimensionen sind dabei wichtig:

Der relative Durchsatz, also das Verhältnis von verkauften Stück und Bestand, beschreibt die Kundenperspektive. Denn: Wertschöpfung ist Wertschätzung des Kunden! Was ins Lager produziert wird, ist kein Durchsatz und damit keine Wertschöpfung.

Die relative Produktionsleistung ist die

zweite Dimension und beschreibt die

Investorenperspektive. Gemeint ist das

Verhältnis von genutzter zu installierter

Kapazität (gefahrene Stunden/verfügbare

Stunden).

Die relative Produktionsleistung ist die

zweite Dimension und beschreibt die

Investorenperspektive. Gemeint ist das

Verhältnis von genutzter zu installierter

Kapazität (gefahrene Stunden/verfügbare

Stunden).

Mit einem Kapazitätsüberhang ist es einfach, den relativen Durchsatz zu optimieren. Mit ausreichenden Pufferbeständen und wenig Rüstvorgängen lässt sich die relative Produktionsleistung maximieren.

Der erste Optimierungsansatz ist aus Unternehmerperspektive aufgrund des notwendigen Investments nicht erstrebenswert und taugt höchstens als Konjunkturprogramm für die Investitionsgüterindustrie. Ein attraktives Kostenniveau ist so nicht zu halten.

Der zweite Optimierungsansatz vergrault die Kunden noch schneller, weil Lieferzeiten und Terminzusagen inakzeptabel werden. Entsprechend der praktischen Erfahrung wird zudem die Qualität den Bach runtergehen.

Gefordert ist die ausgewogene Vorgehensweise zur Skalierung des Wertstroms und der darauf abgestimmten kostenoptimalen Bereitstellung produktiver Maschinenstunden.

Analytisch wird dazu die theoretische Produktionsleistung der tatsächlichen Produktionsleistung gegenübergestellt. So groß der Unterschied, so attraktiv das EngPASS-Programm!

Dann heißt es: Findet Herbie!

Sie erinnern sich. Herbie war der kleine Dicke aus E. Goldratts Roman Das Ziel. Herbie hat beim Ausflug der Pfadfinder den ganzen Trott entweder aufgehalten oder in die Länge gezogen. Den Schrittmacher zu identifizieren, darum geht es. Methodisch heißt das heute Value Stream Mapping.

Lösungsbaukasten

Die Lösungsbausteine für die systematische Produktivitätsoffensive stammen dementsprechend aus der Theory of Constraints und dem Lean Management:

- Relation Bearbeitungszeit/Maschinenlaufzeit verbessern (OEE, TPM).

- Materialfluss möglichst dicht an den One-Piece-Flow heranbringen (Losgrößen verkleinern, schnelles Rüsten,...).

- Planung und Steuerung optimieren (Dispoparameter aktualisieren, vorhandene IT zweckmäßig nutzen).

- Prozessstabilisierung (IPM, Standardisierung.

Allerdings werden entgegen der reinen

Lehre im EngPASS-Programm die

Spezifika durch unteilbare Ressourcen

und Marktsegmente berücksichtigt.

Demnach gibt es absolute Engpässe,

die die Ausbringung limitieren (Was

heute nicht über diese Maschine läuft,

werden wir in diesem Jahr nicht mehr

verkaufen!).

Allerdings werden entgegen der reinen

Lehre im EngPASS-Programm die

Spezifika durch unteilbare Ressourcen

und Marktsegmente berücksichtigt.

Demnach gibt es absolute Engpässe,

die die Ausbringung limitieren (Was

heute nicht über diese Maschine läuft,

werden wir in diesem Jahr nicht mehr

verkaufen!).

Deswegen gehören, wenn nötig, auch fortschrittliche IT-Systeme zur Wirkung gebracht:

- APS (advanced planning and scheduling)

- MES (manufacturing execution)

- Materialflusssimulation

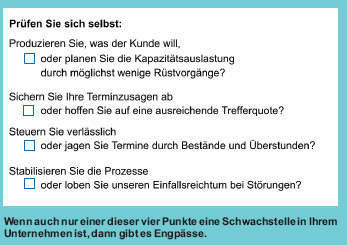

Wer braucht EngPASS?

Das Programm hilft sowohl akute Probleme zu lösen als auch mittelfristige Wachstumsstrategien umzusetzen.

Kurzfristig empfehlen wir das Eng- PASS-Programm allen Serienherstellern mit kapitalintensiver Produktion und allen Mittelständlern mit anziehender Konjunktur und Wachstumspotenzial, die nicht investieren wollen/ können bzw. nicht ins Ausland gehen wollen.

Mittelfristig rechnet sich das Eng- PASS-Programm für Unternehmen mit klarer Wachstumsstrategie, die erklärte Umsatzziele in die Fertigung übersetzen wollen. Wie soll das Umsatzwachstum im Produktionssystem abgebildet werden?

erschienen in CIM Aktuell 11/2005