FMEA - Theoretisches Konzept praktisch angewendet

Ingo Laqua

Die Vergabe definierter Dienstleistungen des Qualitätsmanagements hat konkrete Vorteile, besonders bei punktuell nachgefragten Aufgaben. Wegen der verfügbaren Kernkompetenzen (Methodenwissen), der Akzeptanz bei den Mitarbeitern und der Sicherstellung des Stands der Technik bietet sich externe Hilfe an.

Gerade die „Werkzeuge des Qualitätsmanagements" erleben derzeit eine Renaissance, wenn es darum geht, Prozesse präventiv zu betrachten.

Gerade die „Werkzeuge des Qualitätsmanagements" erleben derzeit eine Renaissance, wenn es darum geht, Prozesse präventiv zu betrachten.

Ein solches Werkzeug ist beispielsweise die FMEA. Mit dem Einsatz dieses Werkzeuges können mögliche Fehler und deren Folgen bereits in einem frühen Stadium des Produktentstehungsprozesses erkannt werden.

Die FMEA bezieht sich dabei nicht zwangsläufig nur auf den Entwicklungs- oder Fertigungsprozess. Vielmehr kann sie über den gesamten Wertschöpfungsprozess eines Unternehmens angewendet werden, angefangen von der Konzeption eines Produktes bis hin zum Versand.

Vorgehensweise

Nach DIN EN 1050 wird ein Risiko als Funktion aus Schwere des Schadens, Gefährdungspotenzial, Auftretwahrscheinlichkeit sowie Mangel an Ausweichmöglichkeiten definiert. Die Methode der FMEA bietet die systematische Analyse dieser Faktoren.

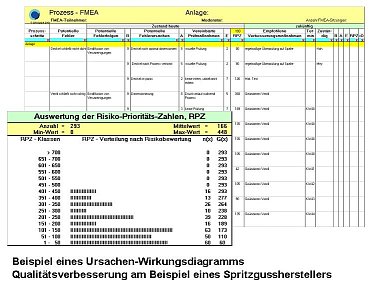

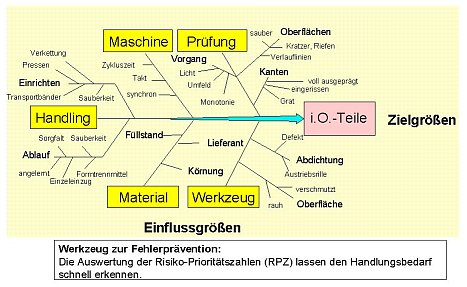

Nachdem der Betrachtungsgegenstand festgelegt wurde, werden in einem ersten Schritt mit Hilfe von Ursache-Wirkungs-Diagrammen die potenziellen Fehlerursachen und die damit verbundene Fehlerfolge ermittelt. Dabei werden die Hauptursachen immer weiter heruntergebrochen, so dass daraus das „klassische" Fisch-grät-Diagramm resultiert. Die Festlegung der Hauptursachen kann dem Prinzip der „5M's" (Maschine, Mensch, Material, Mit(um)welt und Methode), erfolgen oder nach eigenem Ermessen festgelegt werden.

Die mit dieser Methode ermittelten Ergebnisse dienen als Grundlage für die Fehlerbewertung. Nachdem im Bewertungsbogen der potenzielle Fehler und die Fehlerfolge eingetragen wurden, werden nun die möglichen Fehlerursachen systematisch ermittelt. Im weiteren Verlauf der FMEA werden die Gefährdungspotenziale gewichtet und Abstellmaßnahmen abgeleitet. Die Risiko-Prioritäts-Zahl (RPZ) ermittelt sich nun durch Multiplikation der Einzelgewichtungen von Fehlerfolge, Fehlerursache und Wahrscheinlichkeit des Auftretens des Fehlers. Die Höhe der RPZ-Zahl sowie eine Analyse der Verteilung lassen den Handlungsbedarf schnell erkennen. Ein entsprechender Maßnahmenplan kann zügig erstellt werden.

Mit dem Maßnahmenplan wird klar, dass eine FMEA Kosten verursacht. Und zwar unter anderem in Höhe der vorgeschlagenen Abstellmaßnahmen. Daher sollte sich eine Betrachtung der Wirtschaftlichkeit schneller anschließen.

Wirtschaftlichkeitsbetrachtung

Nicht nur die FMEA an sich wird natürlich Kosten verursachen, sondern auch die Pflege des erworbenen Know-hows. Dafür resultiert ein Katalog mit gesammeltem Erfahrungswissen über Fehlerzusammenhänge und deren Einfluss auf die Qualität der Produkte und Prozesse. Durch die Dokumentation dieses Expertenwissens steht dieses Know-how auch langfristig allen Mitarbeitern Ihres Unternehmens zur Verfügung.

Entscheidend für einen erfolgreichen Einsatz bei der Anwendung ist die bereichsübergreifende, enge Zusammenarbeit der Fachleute, denn nur in Form kooperativer Arbeitsgespräche kann der beabsichtigte Synergieeffekt erreicht und genutzt werden. Ihr Fachwissen ist gefragt, aber ebenso muss die Unterstützung des Managements für ein solches Projekt gegeben sein. An dieser Stelle hat die CIM GmbH einige Firmen bereits erfolgreich unterstützt. Üblicherweise wurde dabei wie folgt vorgegangen:

- Festlegen des Betrachtungsgegenstandes

- Schulung der Teilnehmer und Vermitteln des Methodenwissens

- Erstellen der Ursache-Wirkungs-Diagramme

- Erstellen des Bewertungsbogens

- Ableiten des Maßnahmenkataloges

Dabei stellt die CIM GmbH das methodische Fachwissen bereit und übernimmt die Moderation und Ausarbeitung. In einem Review wird zu einem späteren Zeitpunkt der Erfolg der eingeleiteten Maßnahmen verifiziert.

erschienen in CIMAktuell, Mai 2001