Integriertes Prozessmanagement (IPM) - Von der Massen-Manufaktur zur Serienproduktion

Thomas Pehl

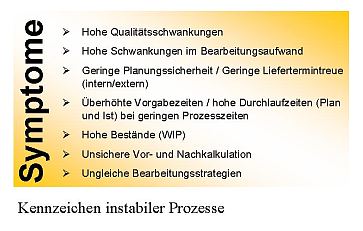

Hohe Schwankungen in den Prozesszeiten und große Qualitätsstreuungen erhöhen automatisch Durchlaufzeiten und Pufferbestände (WIP) - sowohl im „Ist"-Zustand als auch bei der Planung. Das System schaukelt sich auf. IPM beseitigt die Ursachen systematisch und dauerhaft.

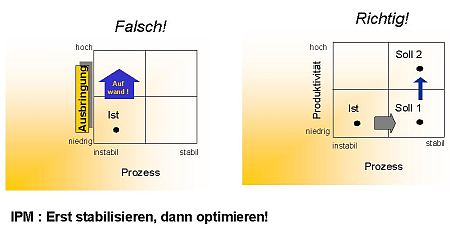

Dass die Erhöhung der Ausbringung ohne die Steigerung der Produktivität auf Dauer wirtschaftlich nicht sinnvoll ist, ist eine Binsenweisheit. Trotzdem zeigt die Praxis, dass Unternehmen mit innovativen Produkten in aufstrebenden Märkten vom Ansturm des Tagesgeschäfts (ramp-up) überwältigt, genau dies versuchen. Für die Beseitigung der eigentlichen Ursachen, die oft in den instabilen Arbeitsergebnissen (Qualität, Aufwand) liegt, ist scheinbar keine Zeit.

Dass die Erhöhung der Ausbringung ohne die Steigerung der Produktivität auf Dauer wirtschaftlich nicht sinnvoll ist, ist eine Binsenweisheit. Trotzdem zeigt die Praxis, dass Unternehmen mit innovativen Produkten in aufstrebenden Märkten vom Ansturm des Tagesgeschäfts (ramp-up) überwältigt, genau dies versuchen. Für die Beseitigung der eigentlichen Ursachen, die oft in den instabilen Arbeitsergebnissen (Qualität, Aufwand) liegt, ist scheinbar keine Zeit.

Methode von R. Slater

Die grundlegende Aufgabenstellung in einer solchen Situation besteht darin, die laufenden Prozesse „in den Griff zu bekommen". Dazu hat die CIM GmbH die Anfang der 90er von R. Slater für die Stahlindustrie entwickelte Methode des Integrierten Prozessmanagements (IPM) aufgegriffen und in den vergangenen Jahren in verschiedenen Projekten eingesetzt. IPM ließ sich dabei genauso erfolgreich auf Prozesse in der Material- wie auch in der Informationsverarbeitung anwenden.

Die weitreichenden Folgen instabiler Prozesse werden meistens unterschätzt. Neben der Produktionsplanung werden die Arbeitsplanwerte i.d.R. auch zur Produktkalkulation und zur Kapazitäts- und Investitionsplanung eingesetzt. Dass man sich so doppelt aus dem Markt herausrechnet, ist offensichtlich.

Stabilisieren, dann optimieren!

Stabilisieren, dann optimieren!

Erstes Ziel des IPM ist es daher, die Prozesse zu stabilisieren, um so eine Grundlage für die Optimierung zu schaffen. Systematischer Einmalaufwand ersetzt dauerhafte Verlustleistung. Im zentralen Schritt der Vorgehens;weise werden, je Prozessschritt, die Kernein- und ausgangsgrößen definiert. Der Prozess selber wird dabei zunächst als „Blackbox" betrachtet. Durch die Stabilisierung möglichst vieler „Kern-"Eingangsgrößen werden die Abweichungen der Ausgangsgrößen minimiert.

Um nachfolgend das Prozessergebnis gezielt optimieren zu können, erfolgt die Formulierung der Wirkzusammenhänge aus dem Wissen der Fachleute und Technologen. Die Frage ist dabei: Wie stark beeinflusst die Veränderung einer Eingangsgröße welchen Parameter des Prozessergebnisses? Diese beiden Schritte führen zum Aufbau eines zusammenhängenden Modells der Leistungserstellung.

Der logische nächste Schritt ist die Frage: Was muss ich tun, um die instabilen Eingangsgrößen in einen engen Wertebereich zu führen? Durch die Bewertung der Wirkzusammenhänge werden auch bisher „angedachte" Maßnahmen und laufende Projekte zur Prozessoptimierung auf ihre Hebelwirkung hin priorisiert. Die Prozessstabilisierung beginnt am besten in einem Pilotbereich. Ein zentraler Schritt ist dabei die Standardisierung von Bearbeitungsparametern.

Durch die fortlaufende Überwachung der Prozesseingangs- und -ausgangsgrößen wird langfristig die Prozessoptimierung ermöglicht. Systematisch werden jetzt einzelne Eingangsgrößen angepasst. Die Optimierung stabiler Prozesse hat begonnen.

IPM braucht Zeit

Eine so grundlegende Veränderung lässt sich allerdings nicht in kurzer Zeit erreichen. Die Erfahrung zeigt, dass die Zeitplanung für ein IPM-Projekt bei 9-12 Monaten liegt. Danach ist das Programm zur laufenden Optimierung aufgesetzt und kann mit deutlich reduziertem Aufwand am Leben erhalten werden. Da das (Über-)Leben einer solchen Methode direkt aus dem Unternehmen kommt, besteht die Projektarbeit in erster Linie aus dem Coaching eines internen IPM-Teams.

Praxisbeispiel Carl Zeiss

Zur Zeit führt die CIM GmbH bei der Carl Zeiss SMT AG, die sich mit der Herstellung von Objektiven zur Halbleiterfertigung beschäftigt, im Bereich Optik (Linsen) ein IPM-Projekt durch. Das Projekt befindet sich zur Zeit in der Verifizierung sowie der Umsetzung der ermittelten Maßnahmen. Vor allem der vorgezogene Aufbau der Prozessdatenerfassung und -auswertung setzt auf ein zweistufiges Modell. Durch die Sammlung von Maschinen- und Messdaten wird es den technologischen Abteilungen ermöglicht, die Prozesse zu optimieren. Der Hinweis auf tatsächliche „Problem"-Linsen kommt aus dem Monitoring von wenigen Kennzahlen (in erster Linie Aufwand und Prozessergebnis) je Prozessschritt.

Wo auch immer instabile Prozesse auftreten - mit IPM bekommen wir sie in den Griff!

erschienen in CIMAktuell, November 2001