IPM – Ausbeute systematisch steigern

Interview CIMAktuell mit Dr. Karl Peter Merz, Vorstand SCHOTT AG

CCA: Herr Dr. Merz, SCHOTT ist international

der Begriff, wenn es um innovative

Lösungen aus Spezialglas geht. Eine beneidenswerte

Position. Starke Marke, Ruhe in

der Produktion, kann man das sagen?

CCA: Herr Dr. Merz, SCHOTT ist international

der Begriff, wenn es um innovative

Lösungen aus Spezialglas geht. Eine beneidenswerte

Position. Starke Marke, Ruhe in

der Produktion, kann man das sagen?

Dr. Merz: Leider nein. Durch ständige Innovation müssen wir unsere Marke stets aufs Neue mit Inhalt füllen. Dies ist zwar sicherlich eine unserer entscheidenden Stärken. Aber wir brauchen auch herausragende Produktionsprozesse, damit unsere Produkte den jeweiligen Marktpreis tragen können. U. a. deswegen haben wir im Rahmen unseres Global Competitiveness-Programms beispielsweise eine flächendeckende Offensive zur Steigerung der Produktivität unserer Produktionsbetriebe eingeleitet.

CCA: Welche Rolle spielen dabei die Schmelzbetriebe?

Dr. Merz: Zur Klarstellung vorweg: Unsere Produktivitätsoffensive ist nicht auf die Schmelzbetriebe beschränkt. Aber die Schmelzbetriebe spielen als gemeinsamer Nenner unserer differenzierten Marktsegmente schon eine entscheidende Rolle. Das Schmelzen von Glas ist eine sehr kapitalintensive Produktion, die entsprechende Investitionen erfordert und hohe Energiekosten verursacht. Produktivitätsfortschritte haben in diesem Bereich entsprechende Auswirkungen auf die Kostenposition.

CCA: Klingt plausibel. Die unangenehmen Themen, wie Personalproduktivität, Niedriglohnländer etc. bleiben Ihnen also erspart?

Dr. Merz: Nur auf den ersten Blick. Auf

den zweiten Blick können Sie Niedriglohn

durch niedrige Energiepreise ersetzen. Aber

der Reihe nach. Die Produktivität unserer

Schmelzbetriebe wird durch zwei wesentliche

Kenngrößen beeinflusst. Das eine ist der

Leistungsgrad der Anlagen. Der zweite wesentliche

Punkt ist die Ausbeute. SCHOTT

nutzt aus diesem Grund den OEE (overall

equipment efficiency bzw. Gesamtanlageneffektivität)

als zentrale Steuerungsgröße der

operativen Unternehmenseinheiten.

Dr. Merz: Nur auf den ersten Blick. Auf

den zweiten Blick können Sie Niedriglohn

durch niedrige Energiepreise ersetzen. Aber

der Reihe nach. Die Produktivität unserer

Schmelzbetriebe wird durch zwei wesentliche

Kenngrößen beeinflusst. Das eine ist der

Leistungsgrad der Anlagen. Der zweite wesentliche

Punkt ist die Ausbeute. SCHOTT

nutzt aus diesem Grund den OEE (overall

equipment efficiency bzw. Gesamtanlageneffektivität)

als zentrale Steuerungsgröße der

operativen Unternehmenseinheiten.

CCA: Hier klingt Ihr Erfahrungshintergrund aus der Automobilindustrie durch. Sie setzen also auf bewährte Methoden?

Dr. Merz: So einfach ist das leider nicht. Denn in der kontinuierlichen Prozessfertigung, zu der das Schmelzen von Glas nun einmal gehört, laufen die Anlagen 24 Stunden an 7 Tagen pro Woche. Anlagenausfälle schlagen unmittelbar auf das Ergebnis durch. Der Schmelzprozess an sich ist außerdem hochkomplex. Eine Vielzahl von Prozessparametern beeinflusst die Qualität des Glases. Nacharbeit ist nicht möglich.

CCA: Ein hoher Anspruch. Doch anders als in der Automobilindustrie können Sie die Scherben doch direkt wieder in die Wanne geben?

Dr. Merz: Stimmt grundsätzlich, ist aber nur ein schwacher Trost. Denn die Schwankungen in der Produktqualität erschweren die Planbarkeit der Produktion erheblich. Bereits kleine Schwankungen im Prozess können erhebliche Auswirkungen auf die Ausbeute haben. Anders als in der Automobilindustrie müssen wir also entweder mit inakzeptablen Yield-Raten planen oder ständig hinter stochastischen Planabweichungen herplanen.

CCA: So unmodern es klingt. Es gäbe ja noch die Alternative Bestand.

Dr. Merz: Das schlagen Sie doch nicht ernsthaft vor? SCHOTT jedenfalls ist entschlossen, das Problem an der Wurzel zu packen. Zentraler Ansatzpunkt ist für uns die Stabilisierung der Schmelzprozesse, um so die Ausbeute zu steigern.

CCA: Prozessstabilisierung, das klingt nach General Electric (GE), das klingt nach Six- Sigma?

Dr. Merz: Vordergründig vielleicht. Aber wir haben es mit komplexen Technologiefolgen zu tun. Diese nachhaltig zu stabilisieren und dann zu optimieren erfordert mehr Tiefgang. Auf der Suche nach geeigneten Methoden sind wir auf das Integrierte Prozess Management gekommen.

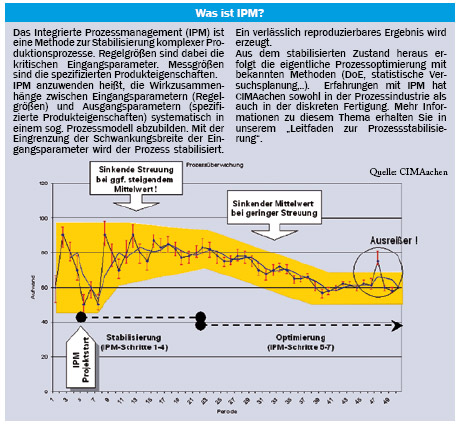

CCA: Integriertes Prozessmanagement, schönes Schlagwort. Was steckt dahinter?

Dr. Merz: Die Methode ist nach unseren Erkenntnissen in den 90er Jahren bei LTV Steel in den USA entwickelt, jedenfalls systematisch dokumentiert worden. Kernansatzpunkt von IPM ist es, die Wirkzusammenhänge von Prozessparametern zu Produkteigenschaften zu systematisieren und in einem sog. Prozessmodel abzubilden. Auf dieser Basis werden dann die sog. Schlüsselvariablen des Prozesses identifiziert. Über die wenigen entscheidenden Schlüsselvariablen wird dann der Prozess optimiert.

CCA: Wenn nicht von GE, dann doch wenigstens aus den USA. Wie sind Sie auf IPM aufmerksam geworden?

Dr. Merz: Impulsgeber war CIMAachen, einer unserer bewährten Partner, wenn es um Fragen der operativen Unternehmensführung geht. CIMAachen hat einem ausgewählten Auditorium der SCHOTT AG die Methode des Integrierten Prozessmanagements (IPM) vorgestellt.

CCA: Wenn die Methode doch so sauber dokumentiert ist, welchen Mehrwert brachte CIMAachen?

Dr. Merz: CIMAachen hatte IPM zu diesem Zeitpunkt bereits in einer unserer operativen Einheiten, der SCHOTT Lithotec AG, erfolgreich eingesetzt. Den Experten aus Aachen war es gelungen, die Ausbeute der stark schwankenden Kristallzucht zunächst zu stabilisieren und dann zu optimieren. Von den Ergebnissen waren wir so überzeugt, dass wir die Methode als Grundlage für den Aufbau unseres PSO-Konzeptes (PSO: Prozessstabilisierung und -optimierung) gewählt haben.

CCA: Was ist PSO?

Dr. Merz: PSO beinhaltet einen Methodenbaukasten, mit dem technologisch komplexe Prozessketten systematisch stabilisiert und optimiert werden. PSO umfasst über IPM hinaus auch Bausteine von Six-Sigma und dem klassischen Kaizen. Uns ging es darum, ein stimmiges Gesamtkonzept für unterschiedliche Aspekte der Produktion zu haben.

CCA: Welche Erfolge konnten Sie bisher mit PSO erzielen?

Dr. Merz: Erfolg hat viele Väter. Deswegen möchte ich die Produktivitätsfortschritte nicht ausschließlich einer Methode zuweisen. Aber eins kann ich sicher sagen. Das Bewusstsein für stabile Produktionsprozesse verstärkt sich dann, wenn beispielsweise aus einem PSO-Projekt heraus Stabilisierungsmethoden eingesetzt werden und nach zwei Jahren konsequenter Arbeit die Glasfehler an den Projektschmelzwannen halbiert wurden. Dabei ist es wichtig, dass das Programm, das dahinter steckt, von den Mitarbeitern gelebt wird.

CCA: Wie sehen Ihre nächsten Schritte aus?

Dr. Merz: SCHOTT wird das PSO-Programm flächendeckend auf alle Produktionsstandorte ausweiten. Nachhaltigkeit erreichen wir, indem die relevanten Mitarbeiter in den Methoden geschult werden und sie als tagtägliche Werkzeuge einsetzen. Erste positive Auswirkungen auf den OEE sind eindeutig erkennbar. Wir wollen aber noch besser werden, und daran arbeiten wir.

CCA: Herr Dr. Merz, wir danken Ihnen für dieses Gespräch.

erschienen in CIM Aktuell, 01/2007