Mehr Effizienz statt PPS -Value Stream Design bei einem Hersteller von Daten- und Kommunikationskabeln

Ingo Laqua, CIM GmbH, Aachen und Manfred Jansen, Kerpen GmbH & Co. KG, Stolberg

Eine zeitnahe Produktion des volatilen Marktbedarfes war der ausschlaggebende Faktor, um die bestehenden Planungs- und Steuerungsverfahren der Produktion zu reviewen. Der Hersteller von Energie-, Nachrichten-, Daten- und Kommunikationskabeln sowie Kabel für die Mess- und Regeltechnik wählte hierzu den Ansatz des Value Stream Designs, um vorhandene Potenziale zu identifizieren und zielführende Maßnahmen abzuleiten.

Value Stream Design als Analysetool

Value Stream Design als Analysetool

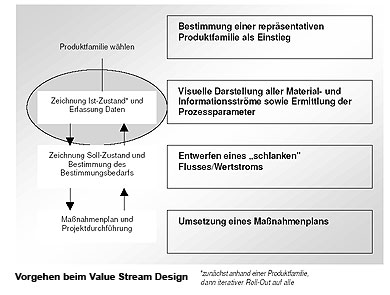

Das Value Stream Design wurde von Mike Rother als Antwort auf fehlende Implementierungserfolge des Lean Management entwickelt. Zielsetzung dabei ist es, zunächst den Istzustand kritisch zu bewerten. Die so skizzierte „Current State Map" ist dann die Grundlage zur Optimierung des Wertstroms im Unternehmen, entsprechend den Richtlinien des Lean Management. Hierzu gehören beispielsweise KAN-BAN-Schleifen, FIFO-lines und One-Piece-Flow. Ergebnis ist die so genannte „Future State Map", die unternehmensspezifisch den zukünftigen Zielzustand und ein Maßnahmenpaket zu dessen Zielerreichung darstellt.

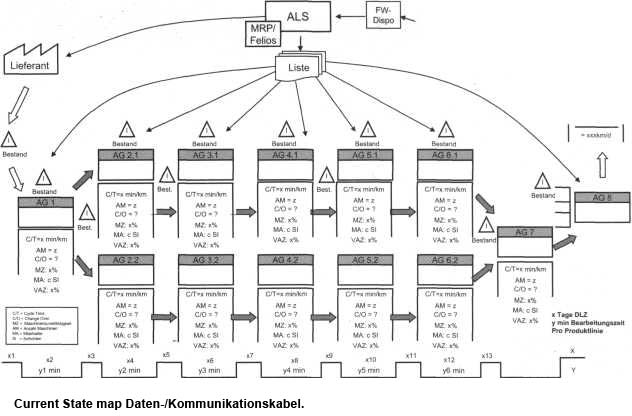

Konkret wurde bei Kerpen in einem Pilotprojekt der Bereich Daten- und Kommunikationskabel ausgewählt. Die Herstellung dieser Kabel zeichnet sich durch einen mehrstufigen Prozess aus, der von der Aderproduktion bis zur Herstellung und Beschriftung des Außenmantels mit anschließender Prüfung reicht. Die Komplexität im Produktionsprozess liegt dabei neben technologischen Aspekten in erster Linie im Steuerungsaufwand, da aufgrund der Produktstruktur bisher jeder einzelne Arbeitsgang separat über die Auftragsleitstelle angestoßen wird. Erschwerend kommt hinzu, dass die Steuerung nicht auf Basis von Stückzahlen sondern in Kabelmetern erfolgt, spätestens hier stoßen klassische ERP-/ PPS-Systeme an ihre Grenzen.

Für die Beschreibung der Current State Map wurden die Umlaufbestände, die Anlagenverfügbarkeiten, Rüst-und Bearbeitungszeiten, Personalbedarf sowie die Anzahl der zur Verfügung stehenden Schichten aufgenommen. Hierdurch ergab sich ein konkretes Bild, wo welche Verschwendungsfaktoren, bspw. in Bezug auf Bestände und Durchlaufzeiten im bisherigen Wertstromlagen und wie dieser bisher gesteuert wurde.

„Nordstern" als Zielzustand

Auf Basis der Current State Map wurden dann in Kreativ-Workshops mögliche Alternativ-Szenarien für den zukünftigen Steuerungsprozess aufgezeigt. Aufgrund der Fertigungsfolge und der Produktstruktur kristallisierte sich eine Lösung als empfehlenswert heraus. Hierbei wird die gesamte Produktion - die bereits zuvor sehr gut ausgetaktet war - nur noch über zwei Regelkreise nach dem Pull-Prinzip gesteuert. Der erste Regelkreis steuert die Kundenaufträge im Versandlager ein, das über Mindestbestände geführt wird. Bei der Entnahme aus dem Versandlager stößt eine KANBAN-Karte automatisch die Produktion eines neuen Loses aus einem Supermarkt (=KANBAN-Lager) vor der Mantelproduktion an. Der Supermarkt wurde an dieser Stelle gewählt, weil ein geringer Teil der Kabel kundenanonym bis hierhin produziert werden kann, kundenspezifische Produkte erhalten hier ihr finishing. Die Steuerung zwischen der Mantellinie, dem Prüffeld und der Verladung erfolgt über eine FIFO-line, in der sich immer nur die über die KAN-BAN-Karten definierten Bestände befinden. Der zweite Regelkreis steuert den Bedarf zwischen KANBAN-Lager und Rohmaterial in gleicher Weise.

Flexibilität statt Produktivität um jeden Preis

Die Besonderheit bei der Umstellung der Steuerung liegt in der Tatsache, dass es nun möglich ist, den realen Kundenbedarf zeitnah zu produzieren. Das heißt konkret, dass zukünftig jeder Bedarf (bei normalen Marktschwankungen) aufgrund des Supermarktes schneller produziert werden kann. Der Lagerbestand für Fertigwaren lässt sich nachhaltig reduzieren, ist aber gleichzeitig der Puffer, der Marktschwankungen abfedert und eine beruhigte Produktion erlaubt.

Die Lagerbestände werden auch weiterhin nach mathematischen Gesetzmäßigkeiten errechnet, die sich aus Wiederbeschaffungszeit, Sicherheitsbeständen und Marktschwankungen zusammensetzen. Die Wiederbeschaffungszeit ist dabei allerdings so ausgelegt, dass innerhalb dieser Zeit jedes Teil (also C-Artikel genauso wie A-Artikel) wiederbeschafft werden kann. Zur Optimierung der beiden Regelkreise wurde ein Tool entwickelt, mit dem die unterschiedlichen Szenarien hinsichtlich ihrer Auswirkungen auf Durchlaufzeiten und Bestände bewertet werden.

Sehr wertvoll ist dabei die Möglichkeit, mit einer Sensitivitätsanalyse die Produktivitätshebel zu quantifizieren. Dazu gehört beispielsweise die Erkenntnis, dass jeder Prozentpunkt Produktivitätsgewinn, der nicht zwingend zur Deckung des Kundenbedarfes be-nötigt wird, immer zur Steigerung der Rüstflexibilität, nicht zur Überproduktion genutzt werden muss.

Diese Vorgehensweise folgt dem klassischen Lean Management-Ansatz, bei dem über das Pull-Prinzip nur das gefertigt wird, was auch tatsächlich benötigt wird. Dies geht natürlich zu Lasten der klassischen Rüstzeitoptimierung (möglichst große Lose für möglichst wenig Rüstzeit), erhöht aber die Flexibilität in Bezug auf wechselnde Kundenbedarfe erheblich. Die Umstellung dieser Denkweise ist dabei die eigentliche Herausforderung.

Fazit und erste Erfahrungen

Das Value Stream Design war für Kerpen der Einstieg in eine neue Planungs- und Steuerungsphilosophie. Hierdurch wird es möglich, ein Modell aufzubauen, das so flexibel und transparent ist, dass der vollständige Ablauf der Produktionsplanung und -Steuerung im Vorfeld simuliert und optimal ausgelegt werden kann. Im administrativen Bereich wird mit einer entsprechenden Reduktion der Steuerungskomplexität gerechnet, da die KAN-BAN-Regelkreise selbststeuernden Charakter haben und einen geringen Anteil des alten Steuerungsaufwandes verursachen. Dies hat jedoch auch zur Folge, dass eine Vielzahl von Informationen, die vorher ohnehin anfielen, nun nicht mehr oder nur noch bedingt verfügbar sind.

Schlüsselwörter:

Wertstrom, schlanke Fabrik, DurchLaufzeitreduzierung, Reorganisation, PPS-Management

erschienen in PPS-Management, März 2004