Methodenbaukasten statt Stückwerk - der Weg zum eigenen Produktionssystem

Ingo Laqua

Viele Unternehmen sind in der Vergangenheit den Methoden-Trends in der Hoffnung gefolgt, dass hierdurch die Produktion effizienter wird. Die Implementierung unpassender und nicht aufeinander abgestimmter Methoden hat aber häufig mehr Verwirrung gestiftet als das Unternehmen wirklich nach vorne gebracht.

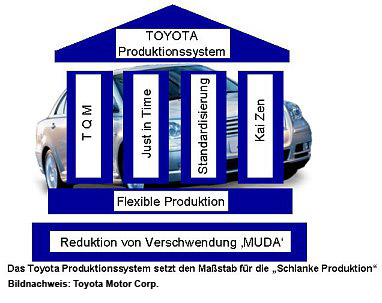

Der wesentliche Aspekt, der ein Produktionssystem von der Summe von Einzelmaßnahmen unterscheidet, ist die entsprechend den Marktanforderungen und Produktionsprinzipien sachlogisch aufeinander aufbauende Auswahl der Methoden. Beispielhaft dafür ist das Toyota Produktionssystem, das 1976 von Taiichi Ohno und Eiji Toyoda im Rahmen eines Programms zur „Steigerung der Wettbewerbsfähigkeit" erarbeitet wurde.

Das Toyota Produktionssystem

Das System steht auf einem Fundament zentraler Leitlinien, die aus der Unternehmensstrategie abgeleitet sind. Zunächst ist alles als Verschwendung anzusehen, was der Kunde nicht will. Und Verschwendung ist zu eliminieren. Dann ist die schnelle Reaktion auf Marktänderungen, also Flexibilität gefordert. Damit sind Leitlinien für das Handeln in der Produktion auf allen Ebenen definiert, vergleichbar mit dem Grundgesetz. Soweit nichts anderes ausdrücklich festgeschrieben wird, ist im Sinne der Flexibilität zu entscheiden und jede Verschwendung zu eliminieren.

Vier Säulen tragen das operative Gerüst des Produktionssystems. Zentrales Element ist die Auflösung des Konflikts zwischen Qualität und Kosten. TQM bietet den konzeptionellen Rahmen, um den Widerspruch in den Köpfen der Mitarbeiter aufzulösen. Damit die Erkenntnisse in die Praxis umgesetzt werden, werden entsprechende Methoden zur Verfügung gestellt. Gemeinsamer Nenner ist Prozessstabilität, um ausschließlich Qualität zu produzieren.Im Prinzip eine Konkretisierung zur Vermeidung von Verschwendung. Sinngemäß dazu verbergen sich hinter „Just-in-time" Methodenbündel zur Flexibilisierung. Es geht darum, nur entsprechend Kundenwunsch -und dazu gehört auch der Termin - zu produzieren.

Die Standardisierung dient der Komplexitätsvermeidung, um einerseits stabile Prozesse zu gewährleisten und andererseits die Flexibilisierung zu vereinfachen. Hier geht es auch um das Vereinfachen von Lernprozessen, was beispielsweise Flexibilität im Personalbereich bringt.

Am Kaizen war und ist das Neue gegenüber einem Vorschlagswesen, dass jeder als Manager betrachtet wird. Gefordert ist Entscheidung zum Handeln in selbststeuernden Regelkreisen, nicht das Anrufen einer höheren Instanz.

Referenzmodell und Methodenbaukasten

Das Toyota Produktionssystem ist an dieser Stelle nur ein Beispiel für ein stimmiges Konzept, das von der Marktseite her aufgebaut wurde. Mittlerweile gibt es eine Vielzahl anderer Produktionssysteme, die nach einer Analyse der CIM GmbH aber alle ähnliche Elemente aufweisen. Denn die Anzahl der zum Einsatz kommenden Methoden ist nach unserer Erkenntnis viel geringer als es die „Etiketten" auf den ersten Blick vermuten lassen.

Diese Festellung hat die CIM GmbH anhand des zunächst allein zur Schulung der eigenen Mitarbeiter aufgebauten Referenzmodells für die effiziente Produktion dokumentiert. Das Referenzmodell ermöglicht die Strukturierung der Methodenvielfalt entsprechend der jeweiligen Zielgrößen. Dabei wird berücksichtigt, für welche Art von Produktion bestimmte Methoden geeignet sind. So entsteht ein Methodenbaukasten, mit dem firmenspezifische Produktionssysteme aufgebaut werden können bzw. bestehende Produktionssysteme auf Lücken oder Widersprüche hin analysiert werden können.

Wie kommt man zu einem Produktionssystem?

Wie kommt man zu einem Produktionssystem?

Zwei Alternativen bieten wir Ihnen an. Um den analytischen Weg zu beschreiten, beantworten Sie sich die strategischen Fragen nach Produktionsprinzip und Struktur und Ihrem Kernproblem. Wir ermitteln für Sie anhand des Referenzmodells empfehlenswerte Methodenbausteine.

Alternativ steigen Sie pragmatisch mit der Methode des Value Stream Design direkt in die Produktionsoptimierung ein. Die relevanten Fragen kommen dabei automatisch auf den Tisch. Während Sie konkrete Verbesserungen durchführen, entsteht Ihr Produktionssystem.

In beiden Fällen sollten konkrete Ziele mit dem Aufbau des Produktionssystems verbunden sein. Denn wer bisher ohne leben konnte, kann das wahrscheinlich auch in Zukunft. Wenn Sie aber ein quantifizierbares Problem haben, wird so zunächst der Lösungsweg gefunden und dann durch das Produktionssystem dafür gesorgt, dass es nicht wieder auftaucht.

erschienen in CIMAktuell, November 2003