Schlank und schnell: Lean Production bei der SUSPA Holding GmbH

Ingo Laqua

Der konsequente Aufbau schlanker Strukturen ist auch Ziel der SUSPA Holding GmbH. SUSPA fertigt an den deutschen Standorten in Altdorf, Sulzbach-Rosenberg sowie in Tschechien, USA, China und Indien mit ca. 1.500 Mitarbeitern Gasfedern, Dämpfer, Verstellsysteme und Crash Managementsysteme für unterschiedliche Applikationen in den Bereichen Automobil, Industrie, Haushalt und Möbel.

Ausgangssituation

Das Produktionssystem der SUSPA war in der

Vergangenheit top-down aufgebaut und eingeführt

worden. Im Ergebnis gab es eine Vielzahl

sinnvoller Methoden, die jedoch aufgrund

einer undifferenzierten Anwendung für die

zum Teil sehr unterschiedlichen Fertigungsbereiche,

nur bedingte Akzeptanz fanden. Ziel

war es deshalb, das Produktionssystem einem

Review zu unterziehen, bottom-up neu zu

strukturieren und auf die unterschiedlichen

Produktionsbelange anzupassen.

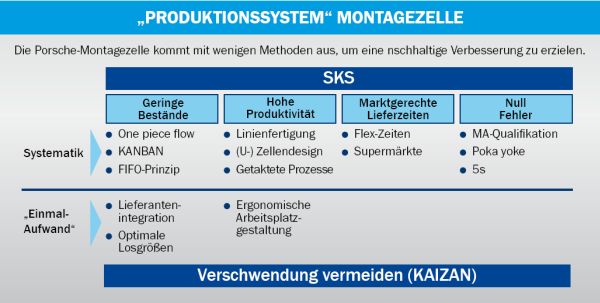

Definition der Rahmenbedingungen

Hierzu wurden zunächst die unternehmensweiten

Kernziele definiert, an denen das Produktionssystem

zukünftig ausgerichtet wird.

Diese lauten nach einhelliger Meinung aller

Prozessverantwortlichen:

- marktgerechte Lieferzeiten

- geringe Bestände

- hohe Produktivität und

- Null Fehler.

Hiermit wurde festgelegt, welche Ziele mit dem Produktionssystem unternehmensweit zu verfolgen sind. Die Ausprägung sowie die anzuwendenden Methoden zur Zielerreichung werden dabei auf die unterschiedlichen Marktsegmente und Produktionsarten angepasst.

Pragmatische Anwendung

Um die hierfür erforderliche Systematik zu

veranschaulichen, wurde ein Pilotprojekt gewählt,

in dem mit konsequenter Anwendung

des Value Stream Designs, ein überschaubarer

Montagebereich innerhalb einer Woche neu

strukturiert wurde. Am ersten Tag wurden die

"Current State Map" aufgenommen und die

erkannten Potenziale dokumentiert.

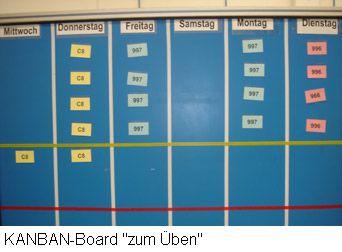

Dienstag und Mittwoch wurde die future

state map mit vereinfachten Steuerungsalgorithmen

(KANBAN-Steuerung und one-piece-

flow), optimierten und getakteten Materialfluss

(Zellendesign mit FIFO-Prin-zip)

und definierten Beständen (Supermärkte für

Vormaterialien und "Zulieferlinie", die nicht im

Linientakt produziert).

Unter Anleitung von CIMAachen waren die

Mitarbeiter (Segmentleiter, Gruppensprecher

und Fertigungsingenieur) so engagiert

bei der Arbeit, dass längere Arbeitszeiten an

diesen Tagen gerne in Kauf genommen und

Donnerstagabend bereits mit dem Umbau

der Montagezelle begonnen wurde. Freitags

um 14 Uhr wurde bereits wieder produziert,

so dass der Produktionsausfall lediglich eine

Schicht betrug, die im Vorfeld bereits vorgearbeitet

wurde.

Mit den realisierten Maßnahmen konnten die in diesem Produktionssegment relevanten Umlaufbestände auf die Hälfte reduziert, die Produktivität bei steigendem Durchsatz um 20% gesteigert und der Aufwand zur Steuerung um 40% reduziert werden.

Weiterer Roll out

Auf Basis dieser Erfolge werden nun andere

Produktionssegmente konsequent am Wertstrom

ausgerichtet. Im aktuellen Fall handelt

es sich um einen deutlich komplexeren Bereich

mit hoher Variantenvielfalt, volatilen Absatzmärkten,

Zulieferung aus anderen Produktionssegmenten

und konkurrierendem Zugriff

unterschiedlicher Segmente auf einzelne Produktionsressourcen.

Hier stehen allerdings die Erhöhung der Termintreue

und die Verkürzung der marktrelevanten

Lieferzeit an vorderster Stelle. Um dies

zu realisieren, werden alle Renner-Produkte

über Supermärkte bis zur Vormontage (=Kundenbezugspunkt)

gesteuert. Durch die Umstellung

einer auftragsbezogenen Produktion

auf eine anonyme Vorfertigung verkürzt sich

die Reaktionszeit zum Markt um alle vorgelagerten

Prozesse. Dies sowie durch die Verfügbarkeit

der benötigten Vormaterialien stellt

eine Halbierung der heutigen Reaktionszeiten

zum Markt sicher.

Aufgrund der beschriebenen Komplexität wird

in diesem Bereich jedoch intensiver auf die

Unterstützung mit SAP gesetzt. Die Umstellung

der Dispoparameter, die Anwendung von

Auftragsnetzen, das Splitten von Kundenaufträgen

zur Realisierung kleinerer Losgrößen

oder die Definition von Verbrauchsmaterialien

als Schüttgut in SAP sind nur einige Beispiele,

wie die IT die neue Produktionssystematik unterstützt..