Toolmanagement – für wen es sich lohnt

Serie Werkzeugverwaltung in der Praxis, Teil 2 (Teil 1 , Teil 3 , Teil 4)

Richtig eingesetztes Toolmanagement kann große Zeit- und Kosteneinsparungen realisieren. Zusammen mit der CIM GmbH, Aachen, zeigt die Zeitschrift fertigung in einer mehrteiligen Serie die Möglichkeiten, die in praxisnahem Toolmanagement stecken. In diesem Beitrag lesen Sie, für wen sich Toolmanagement rechnet und an welchen Hebeln es ansetzt.

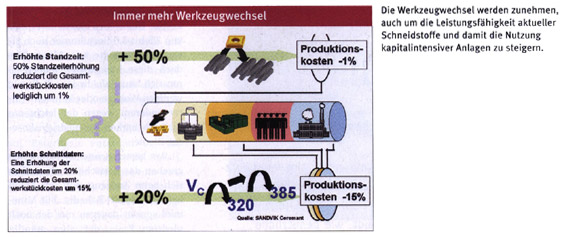

Werkzeugwechsel sind aus der Sicht der Produktion “lästig“. Sie sind eine Quelle von Instabilitäten, verursachen interne Aufwände und verringern die Produktionsleistung. Trotzdem steigt in Zeiten höheren Variantenvielfalt und dem Trend zu Losgröße “1“ auch die Notwendigkeit zu häufigen Werkzeugwechseln. Auch aus technnlogischer Sicht ist die Forderung nach höheren Standzeiten, um Werkzeugwechsel zu reduzieren, bei genauerer Betrachtung kontraproduktiv. So hat beispielsweise Sandvik Coromant bereits vor Jahren darauf hingewiesen, dass die Verdopplung der Standzeit die Fertigungskosten nur um ein Prozent reduziert, wohingegen die Steigerung der Schnittdaten einen vielfachen Effekt erzeugt. Allerdings mit der Notwendigkeit, öfter Werkzeugwechsel durchzuführen. Vor diesem Hintergrund ist Toolmanagement eine Methode, um sowohl dem Ideal der “Marktsynchronen Produktion“ näher zu kommen als auch die Potenziale neuer Fertigungstechnologien betriebswirtschaftlich zu erschließen. Denn eine Produktionsleistung, die in großen Losgrößen nicht den Kundenbedarf erfüllt, sondern die Lager füllt, ist wenig sinnvoll. Und steigende Zerspanraten sowie reduzierte Span-zu-Span-Zeiten sind auch schnell uninteressant, wenn fehlende Werkzeuge Maschinenstillstände verursachen oder falsch zugeordnete Werkzeuge zu Nacharbeit oder gar Ausschuss führen. Die Wirtschaftlichkeitsbetrachtung eines TMS dreht sich um drei Produktivitätshebel:

- Werkzeugeinstandskosten um fassen den Kaufpreis und Logistikkosten, um das Werkzeug vom Lieferanten an den Verwendungsort im eigenen Betrieb zu bringen. Erfahrungswerte zeigen, dass fünf bis zehn Prozent des jährlichen Einkaufsvolumens für Werkzeuge eingespart werden können, wobei ein Großteil davon per Reduzierung der Vielfalt im Vorfeld der TMS-Einführung erreicht wird.

- Die Maschinenverfügbarkeit wird mit verbesserter Werkzeugbedarfsplanung und effektiveren Bereitstellprozessen steigen. Au6erdem werden “Best-Practice“-Benchmarks ermöglicht, so dass optimierte Technologien zum Einsatz kommen.

- Der Zeit- und Personalaufwand für die Aufgaben des Toolmanagements (suchen, beschaffen, Datenpflege) wird mit IT-Unterstützung sinken.

Die Möglichkeiten des Toolmanagements sind vor dem Hintergrund der Gegebenheiten im eigenen Unternehmen zu prüfen. Denn der ROI eines TMS bewegt sich im Durchschnitt zwischen zehn Monaten und zwei Jahren. Diese große Streubreite legt es nahe, auf die Details zu schauen. Grundsätzlich eignen sich nach den Erfahrungen der CIM GmbH Aachen die Anzahl der eingesetzten NC-Maschinen und der jährliche Werkzeugverbrauch als “Rastermerkmale“, um den möglichen Einsatz eines TMS in einem Betrieb zu beurteilen. Wichtig ist weiterhin, ob es sich um eine einzelne Fertigungsstätte handelt oder ob man es mit einem Werksverbund zu tun hat.

Aus dieser Kategorisierung lässt sich vor dem Hintergrund der bestehenden IT-Infrastruktur ableiten, ob und wenn ja welche Art von Systemunterstützung für eine wirksames Toolmanagement sinnvoll ist. Generell hat jedes Unternehmen, das NC-Maschinen betreibt, auch ein NC-Programmiersystem im Einsatz. Eine Werkzeugdatenbank gehört dabei zum Standardumfang, in einigen Fällen eine vollwertige Betriebsmittelverwaltung. Wenn eine kleinere Werkstatt nur wenige NC- Maschinen einsetzt, wird das datenführende System für die Werkzeugdaten das NC-System sein. Denn die Verwendungsorte einzelner Werkzeuge sind klar. Im Zweifel hat der Meister den Betrieb und die Werkzeuge sprichwörtlich im Blick.

Erst wenn es aufgrund der Betriebsgröße (Anzahl NC-Maschinen) unübersichtlich wird, gewinnt die Verwaltung von Lagerorten, die Koordination der Werkzeugwechsel auf unterschiedlichen Maschinen und damit auch die Ver- und Entsorgung der Maschinen mit Werkzeugen an Bedeutung. Hier empfiehlt sich der Einsatz eines “klassischen“ Toolmanagement-Systems. Die Erfahrungen zeigen, dass erst ab einem Einkaufsvolumen größer als 200 000 Euro die Einführung eines vollumfänglichen TMS sinnvoll ist.

Wenn in Großunternehmen die Prozessplanung und der Einkauf zentral, alle übrigen Funktionen jedoch dezentral in den Werken organisiert sind, stellt sich die Frage, wie diese föderale Struktur abgebildet werden kann. Denn in der Praxis ist es häufig schmerig, den ergebnisverantwortlichen Werken ein von der Zentrale ausgewähltes System “aufzudrücken“. In diesen Fällen ist ein zentrales Ressourcen-Management (in Zeiten der Digitalen Fabrik in den Dimensionen Produkt-Process-Ressource) empfehlenswert.

Die Werkzeugstammdaten und das Prozess-Know-how werden dann einheitlich verwaltet und gepflegt, ohne die Freiheitsgrade der Werke (Bewegungsdaten, konkrete Einsatzfälle) zu beschränken. Das sogenannte integrierte Toolmanagement setzt also auf die Kombination einer logischen zentralen Wissens- und Werkzeugdatenbank mit werksspezifischen Toolmanagement-Systemen in den Fabriken.

Für die unterschiedlichen Betriebskategorien eigenen sich verschiedene Softwaresysteme. Neben den Anhietern von Toolmanagement-Software lohnt sich auch der Blick in Richtung qualihzierter Anbieter von NC-Programmierund/oder DNC-Systemen.

Toolmanagement Seminar

Am 27.Februar 2007 lädt die CIM GmbH Aachen zusammen mit TDM Systems, Exapt, Coscom, Fasys und Zoller zu einem Toolmanagement-Seminar ins Maritim Hotel in Ulm ein. Kernpunkte sind die Aufwand-/Nutzen-Betrachtung, das Schaffen der organisatorischen Voraussetzungen, die richtige Softwareauswahl und -einführung sowie Systempräsentationen der Hersteller.

erschienen in werkzeuge, Dezember 2006