TPM - Die Kunst, aus Europäern Japaner zu machen

Ingo Laqua

Aktivierung ungenutzter Potenziale - Mit diesem Schlagwort werden Systeme wie TPM verkauft. Doch die Ernüchterung stellt sich nach einem halben Jahr ein. Irgendwie scheinen diese Systeme dauerhaft nur bei den Anderen zu funktionieren - nicht jedoch im eigenen Betrieb.

Zunächst einmal: Wir sind keine Japaner und Amerikaner sind wir auch nicht. Wer - angetrieben durch Fachliteratur - Optimierungsprojekte wie TPM (Total Productive Maintenance) einführen will, muss die Mentalitäten der Mitarbeiter als wichtige Größe einplanen. Wer glaubt, dass die Belegschaft mit Begeisterung Veränderungen aufnimmt und gerne samstags in die Firma kommt, um unentgeltlich an einem Projekt zu arbeiten, nur weil ein toller Award winkt, wird scheitern.

Schon am Anfang werden viele Fehler gemacht

Schon am Anfang werden viele Fehler gemacht

Nach Studium der Fachpresse und Besuch von Tagesveranstaltungen wird entschieden: „Wir machen TPM". Sogenannte Fachleute werden eingeladen, die auf vielen Vorher-/Nachher-Bildern zeigen, in welchem Zustand sich die Anlage befand und wie sie jetzt aussieht. Man präsentiert viele Fotos von Mitarbeitern, die zufrieden nach einer Putzaktion ihr Werk betrachten und einen Kollegen der „höheren Heeresleitung", der sich stolz mit ablichten lässt. Es treten tatsächlich auch Erfolge ein, die allerdings nicht von lang anhaltender Dauer sind. Spätestens nach der zweiten oder dritten Anlage, wenn das allgemeine Interesse nachlässt und der Chef die Lust verliert, mit in jede Maschine zu kriechen, ebbt der Enthusiasmus aller merklich ab.

Wenn langfristige Erfolge ausbleiben, steigt der Druck bis zum Scheitern des Systems

Wenn in der Literatur von den Erfolgen dieser Systeme berichtet wird, verschweigen die Autoren oft die auftretenden Probleme. Eine (mögliche) Putzaktion muss mit weiteren Maßnahmen gekoppelt sein, die entdeckten Fehler müssen schnellstmöglich behoben werden. Dazu sind u.U. Sonderschichten erforderlich. Die Instandhaltungskosten steigen. Umgekehrt wird die Produktivität erst einmal sinken, bis alles instandgesetzt ist. Eine Anlage kann normalerweise im laufenden Betrieb nicht gereinigt und nicht repariert werden; Stillstandzeiten müssen geplant werden. Hier unterscheiden wir uns sehr von den Japanern. Das japanische Management hat die Geduld, und die Mitarbeiter haben die Disziplin, ein Langzeitprojekt durchzuziehen, ohne ständig nach den Erfolgen zu fragen. Um Versäumnisse bei uns wieder aufzuholen, laufen die Anlagen dann ein bisschen schneller und etwas länger. So lassen sich oben genannte Verluste kaschieren. Leider fallen diese Sünden erst nach einiger Zeit auf. Gerne vergisst man, dass Wartungsintervalle sinnvoll sind und kurzfristige Leistungssteigerungen mit hohen Prozessschwankungen erkauft werden. Ohne systematische Beobachtung lassen sich Prozessprobleme sogar für einen gewissen Zeitpunkt verstecken.

Effektiver ist ein gesamtheitliches System

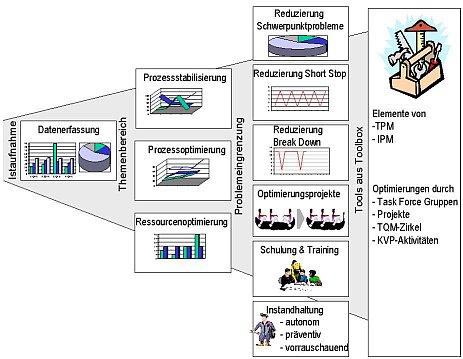

Viele verbinden TPM mit Maschinenputzen und selbstständiger Instandhaltung. Dass TPM auf 5 Säulen beruht, wissen die wenigsten.

- selbstständige

- vorbeugende

- vorausschauende Instandhaltung

- Schulung und Training

- Beseitigung von Schwerpunktproblemen

Spätestens beim letzten Punkt stellt sich die Frage, warum sich bei TPM die Säule „Beseitigung von Schwerpunktproblemen" nur auf Maintenance beziehen soll. Somit ist jetzt die Kardinalfrage: Was wollen die Verantwortlichen in ihrem Unternehmen? Ein bestimmtes System einführen oder dauerhaft die Produktivität verbessern? Viele Shopfloor-Aktivitäten sind geeignet, signifikante Verbesserungen zu erzielen, kurz-, mittel- und langfristig. Die passenden zu wählen, ist die Kunst.

Die Ermittlung des Ist-Zustandes ist die Basis aller Aktivitäten

In den allermeisten Fällen scheitern die ersten Versuche, die Anlageneffizienz zu bestimmen und die Verluste zu qualifizieren. Eine Fehlerangabe „Sonstiges" hilft selten bei der Analyse und wenn 20% der Ausfälle damit beschrieben werden, liegt Handlungsbedarf vor. Auch ist es nicht sinnvoll, die Anlage direkt auf gesteigerten Output zu trimmen. Der erste Schritt muss die Stabilisierung des Prozesses, der zweite erst die Steigerung sein. Nur so sind die Einflussparameter bekannt und beeinflussbar. Es muss versucht werden, durch Eliminierung der Schwerpunktprobleme zusammen mit den Mitarbeitern den Prozess in den Griff zu bekommen. „Von Beteiligten zu Betroffenen" sollte ein Leitfaden sein. Der konsequente, systematische Einsatz geeigneter Optimierungstools durch Schulung und Training und mit der nötigen Geduld werden zum erstrebten Erfolg führen, und man wird feststellen, wir sind alle japanischer als wir denken.

erschienen in CIMAktuell, Mai 2003