Was sagt OEE ? - Kapazitätserweiterung ohne Investition!

Ingo Laqua, Thomas Pehl

Kapazitätsreserven werden durch die Ermittlung der „Overall Equipment Efficiency" aufgedeckt. Investitionen zur Erweiterung können so oft vermieden werden. Und mehr noch: Die Verlustquellen werden direkt identifiziert. OEE - ein Baustein für das Produktionscontrolling.

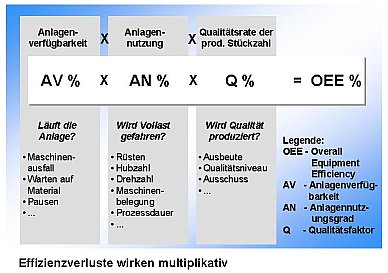

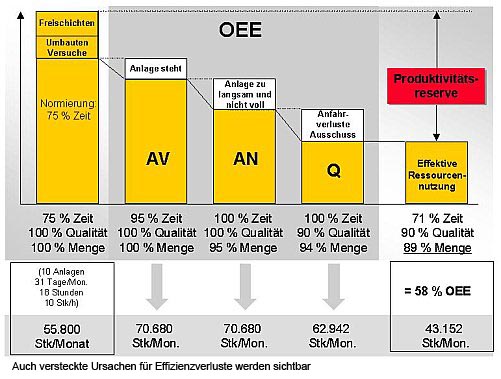

Forderungen nach Erweiterungs- und Rationalisierungsinvestitionen werden oft durch rechnerische Kapazitätsbedarfe größer 100% bei Produktivitätskennzahlen von über 95% begründet. Dabei ergeben Stillstandszeiten, Taktraten und Ausschussquoten für sich betrachtet das Bild einer effizienten Fertigung. Dass sich diese Kapazitätsverluste aber multiplizieren, wird bei dieser Betrachtung der Produktivität oft nicht berücksichtigt.

Overall Equipment Efficiency

Eine objektive Bestimmung der Prozesseffektivität muss auf dem Maximum der verfügbaren Leistungsfähigkeit basieren. Diese setzt sich zusammen aus:

- 100% Nutzung der verfügbaren Zeit

- 100% Nutzung der Soll-Leistung der Anlagen

- 100% Qualität in Spezifikation

Zur Bestimmung der klassischen OEE werden folgende 3 Kennzahlen miteinander multipliziert, wodurch die tatsächliche Effektivität eines Prozessschrittes bestimmt wird.

Da als erstes von der Nutzung der verfügbaren Zeit gesprochen wird, ist zunächst eine Normierung auf die Produktivschichten durchzuführen. Sonst wird beispielsweise durch die Wartungsschicht im S21 -Betrieb (21 Schichten pro Woche) die Verfügbarkeit der Anlagen geringer ausgewiesen, als wenn die Anlage im S18-Betrieb laufen und die Wartung in der Freischicht durchgeführt würde. Scheinbar selbstverständliche Stillstandszeiten durch geplante Wartungsschichten oder Versuchsfertigung sind also vor der direkten OEE-Betrachtung zu hinterfragen.

Anlagenverfügbarkeit (AV)

Die AV bewertet die tatsächliche Stillstandszeit durch die Differenz zwischen den reinen Wertschöpfungsanteilen der Bearbeitung. Rüstzeiten, Wartezeiten auf Material und Störungen sind hier berücksichtigt. 100% AV bedeutet, die Anlage ist produktionsbereit während der Produktivschichten.

Anlagennutzungsgrad (AN)

Der Grad der Ausnutzung der verfügbaren Zeit wird in der AN bestimmt. Die maximale Einsatzmenge und höchste Bearbeitungsrate nach Angaben des Maschinenherstellers sind hierfür die Basis. 100% AN bedeutet, die Anlage läuft Volllast.

Qualitätsfaktor (Q)

Qualitätsfaktor (Q)

Bewertet die erzielte Gutmenge in Relation zur tatsächlichen Einsatzmenge, die bspw. durch Anlauf- oder Abdampfverluste und Ausschuss reduziert wird. 100% Q ist prozessbedingt nicht möglich. Trotzdem sollte hier das theoretische Maximum genommen werden, um nicht Prozesseigenheiten für alle Ewigkeit zu akzeptieren.

Bei optimaler Auslegung der verfügbaren Kapazitäten (v.a. in der Prozessindustrie) besteht die Möglichkeit der Aggregierung der OEE pro Prozessschritt zur Ermittlung der verfügbaren Leistungsfähigkeit des Produktionssystems.

Praktische Anwendung

Aus der Detaillierung der einzelnen Verlustquellen können die Ursachen für die Engpässe abgeleitet werden. Die Wahl der Methoden zur Prozessoptimierung mit der größten Hebelwirkung auf den Gesamtprozess wird sichergestellt. Auch eine operative Steuerung der produzierenden Einheiten ist nach diesem Schema möglich.

Der Nutzungsgrad erfordert dabei regelmäßig spezifische Anlagenkenntnisse. Zwar haben primär der Produktmix und die Art der Produkte wesentlichen Einfluss auf die gefahrenen Taktraten. Den entscheidenden Zusammenhang zwischen Produkten und gefahrenen Geschwindigkeiten kann aber nur der Fachmann herstellen. Vor vorschnellen Schlüssen auf vermeintlich unproduktive Anlagen sei gewarnt. Das Problem ist, dass Maschinenparameter (Laufgeschwindigkeit) in Relation zu Verkaufsgebinden gesetzt werden. Dünne Drähte brauchen nun aber einmal länger als dicke, um eine bestimmte Ausbringung (Tonnage) zu erzeugen.

Anlagenübergreifende Vergleiche erfordern normierte Referenzprodukte.

Für die Qualitätsrate ist wiederum der Fachmann gefragt, um prozessbedingte Anfahr- und Ablaufverluste und Verschnitt von Ausschuss zu trennen. Nicht, weil das eine wichtig und das andere unwichtig ist, sondern weil unterschiedliches Know-how zur Verbesserung gefordert ist. Die operative Mannschaft hat die Produktion nach Spezifikation sicherzustellen, die Prozesstechnik (als Abteilung) ist für die Verschärfung der Vorgaben zuständig.

Planung ist wichtig

Diese Betrachtung aus der Ingenieursbrille soll nicht darüber hinwegtäuschen, wie wichtig Produktionsplanung und systematische Reihenfolgeermittlung in diesem Zusammenhang sind. Doch das ist ein Thema für sich.

erschienen in CIMAktuell, Mai 2003