Integriertes Tool Management

Dr. Götz Marczinski, CIM GmbH Aachen

Der Brückenschlag von der Prozessplanung zur Werkzeugversorgung kann zu einer signifikanten Reduzierung der Werkzeugvielfalt führen.

Über Sinn und Unsinn des Tool Managements ist bereits viel diskutiert worden. Was dabei auffällt ist die Tatsache, dass fast ausschließlich logistische Fragestellungen im Versorgungszyklus oder auf der Werkstattebene thematisiert werden /1-4/.

Aber die Möglichkeiten auf der Werkstattebene sind begrenzt. Sich allein auf den Werkzeugkreislauf in der Fabrik zu konzentrieren heißt, die Werkzeuge so zu akzeptieren, wie die Planung sie freigegeben hat. Es macht Sinn, den Ursachen der Verschwendung in der Werkstatt auf den Grund zu gehen. Und hierzu gehören:

- Die enorme Anzahl von Werkzeugkomponenten, die zu verwalten sind

- Die Vielfalt an offensichtlich redundanten Werkzeugen unterschiedlicher Hersteller

- Die uneinheitlichen Werkzeugeinstellpläne

- Die fehleranfällige Art und Weise der Erfassung und Eingabe von Werkzeugdaten in die Werkstattsysteme.

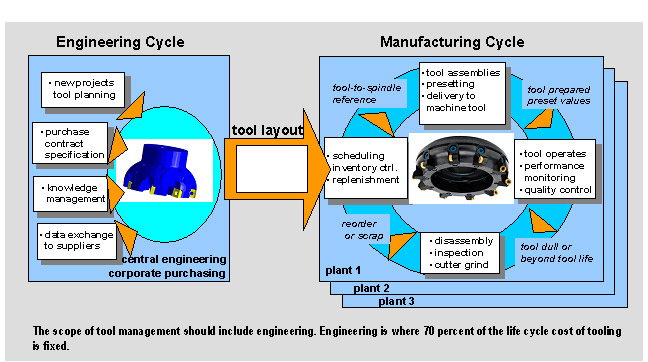

Aus dieser Aufzählung folgt, dass die meisten Entscheidungen, die später zu Schwierigkeiten mit dem Tool Management auf Werkstattebene führen, bereits getroffen sind, bevor irgendein physisches Werkzeug ins Spiel kommt. Tatsächlich sind nahezu 70% der Probleme mit dem Tool Management auf Werkstattebene durch die Planung und damit durch das Engineering geschaffen worden. Hier wird das Werkzeugkonzept festgelegt, genauso wie der Lieferant und die Art der Bearbeitung. In der Folge sind auch 70% der Lebenszykluskosten der Werkzeuge durch das Engineering festgelegt.

Hier setzt das Konzept des Integrierten Tool Managements an. Es berücksichtigt die Tatsache, dass ein Werkzeug entlang seines Lebenszyklus von einem Planungsobjekt zu einem Logistikobjekt wird. In der Planungsphase liefern die Werkzeuge Freiheitsgrade für Prozessinnovationen. Im Fertigungszyklus können fehlende Werkzeuge zu einem Produktivitätskiller der Werkzeugmaschinen werden.

Jedes dieser „Königreiche“ kann seinen Informationsfluss optimieren. Allerdings sehen sich die beiden Bereiche nur selten als Kunden. Die Planung hat wenige Möglichkeiten, einen Mehrwert für die Fertigung darzustellen und der Fertigung fehlen die Mittel, um Erfahrungswerte und zukünftige Anforderungen in die Planung zurückzukoppeln. Diese Mittel bereitzustellen - und damit die Integration beider Bereiche - ist die Mission des Integrierten Tool Managements.

Integrationsaspekte

Normalerweise ist der Werkzeugplan das von der Planung in die Fertigung „durchgereichte“ Übergabedokument. Ein Werkzeugplan beschreibt das Werkzeug in Sprache des Engineerings: Zeichnungen, Stücklisten und Parameterlisten. Ein Werkzeugplan bezieht sich auf ein Komplettwerkzeug für eine bestimmte Bearbeitung auf einer bestimmten Maschine mit einer bestimmten Spindel. Der Werkzeugplan dokumentiert alle zum Komplettwerkzeug gehörenden Komponenten einschließlich der Ersatzteile. Im Durchschnitt sind beispielsweise in einer Motorenfertigung 30-50 Komplettwerkzeuge einer Maschine zugeordnet, wobei jedes Werkzeug bis zu 250 Komponenten umfassen kann. Planungsingenieure treiben einen enormen Aufwand, um alle diese Komponenten zu dokumentieren, und doch ist der betriebene Aufwand meistens nur von geringem Nutzen für die nachgelagerten Bereiche.

Aus den Werkzeugplänen greifen Maschinenbediener und der Einkauf (bzw. ein CMS Dienstleister) die für ihre Systeme relevanten Informationen heraus. Der Großteil der benötigten Informationen liegt aber nicht digital vor. Daten müssen gesammelt und in verschiedenen Stufen eingegeben werden, wie zum Beispiel:

- Der Einkauf bildet Werkzeugsätze. Das sind im Wesentlichen Stücklisten für alle Komponenten, einschließlich Ersatzteile, die für das Auslösen von Bedarfsmeldungen (BANF) benötigt werden.

- Tool Management auf Werkstattebene ordnet den Werkzeugen Lagerplätze zu, um die Bestandsverwaltung zu füttern. Dabei wird das Unterscheidungskriterium Verschleißwerkzeug und dann die Unterscheidung in „Rückgabe“ (kommt zurück in die Aufbereitung (schleifen, beschichten)) und „Kostenstellenwerkzeug“ (verbleibt an der Kostenstelle) eingepflegt.

- Die Werkzeugausgabe montiert die Werkzeuge entsprechend der Einstellpläne und führt die Voreinstellung durch. Korrekturwerte werden an die NC-Steuerungen geschickt /5/.

- Die Werkzeugausgabe inspiziert die zurückkommenden Komplettwerkzeuge und generiert Schadensberichte.

- Werkspezifische Optimierungsteams verbessern die Zykluszeiten - indem Schnittwerte geändert oder Alternativwerkzeuge gefordert werden - und ändern damit die Werkzeugspezifikation, was in einer Änderung und Freigabe durch die Planung resultiert.

Jetzt stellen Sie sich vor, welcher Aufwand in diesen Tätigkeiten steckt. Die Verschwendung kann wie folgt quantifiziert werden: - Suche nach Werkzeugen, Testberichten und Erfahrungswerten. Einschließlich der Kommunikation mit den Werkzeuglieferanten und Maschinenherstellern kann allein diese Tätigkeit bis zu 50% der Zeit der Werkzeugplaner auffressen.

- Werkzeugsätze generieren. Die Erfahrungswerte liegen zwischen 1 und 3 Tagen pro Werkzeugsatz.

- Dateneingabe für nachgelagerte Systeme. Bei durchschnittlich zwei Minuten pro Objekt braucht man ca. 500 Stunden für die „üblichen” 15.000 Komponenten einer Getriebefabrik. In der Motorenfertigung fallen schätzungsweise 200 Stunden an.

Das Einsparpotential durch Integriertes Tool Management ist also beträchtlich. Und diese Einsparungen enthalten noch nicht die Potentiale durch höherwertige Planungsprozesse und eine reduzierte Anzahl von Versuchen. Die Potentiale enthalten auch noch nicht die Einsparungen der reduzierten Werkzeugvielfalt, die jetzt möglich wird.

Warum betreiben dann so wenige Unternehmen Integriertes Tool Management? Die folgenden Randbedingungen gehören in Großunternehmen zu den am häufigsten genannten Gründen /6/:

- Keine standardisierte Werkzeugbeschreibung

- Dokumentation auf verschiedene Systeme verteilt

- Zeichnungen und Werkzeugdaten nicht im digitalen Format

- Keine digitalen Leistungsdaten der Werkzeuge

- Keine Information darüber, welche Werkzeuge tatsächlich eingesetzt werden.

Und um diese Hürden noch zu toppen: Die Zusammenarbeit mit externen Lieferanten ist schwierig, weil

- es keine elektronische Lieferantenintegration über die EDI-Links mit Hauptlieferanten hinaus gibt, und

- keine Kommunikationsstandards für die Zusammenarbeit mit Entwicklungspartnern wie zum Beispiel Werkzeug- und Maschinenherstellern verfügbar sind.

Diese Schwierigkeiten gelten auch in den seltenen Fällen, wo der Planungszyklus durch effektives Engineering Data Management und der Versorgungszyklus durch effektives Tool Management unterstützt werden. Denn die Anforderungen an das Tool Management auf Werkstattebene in unterschiedlichen Werken laufen auseinander, auch wenn alle zum selben Konzern gehören.

Fallstudie

Die Ausgangslage in den ”Powertrain”-Werken eines Automobilherstellers zeigt die Spannbreite des Problems. Hier ein paar Rahmenparameter:

- Fünf Motoren und zwei Getriebefabriken haben pro Jahr durchschnittlich einen Werkzeugverbrauch von € 200 Mio., die von ca. 150 Lieferanten bezogen werden.

- Das Tool Management in den Fabriken liegt jeweils in dezentraler Verantwortung. Es werden jeweils 5.000 bis 18.000 Komponenten verwaltet.

- Es existieren jeweils unterschiedliche Konzepte für die Beschaffung, die Versorgung auf Fabrikebene und den Betrieb der Schleiferei.

- Die Prozessplanung ist zentralisiert, die Werke werden aber jeweils von lokal ansässigen Prozessingenieuren unterstützt.

- Die Vorausplanung und die Zukunftstechnologien liegen in der Verantwortung des Entwicklungszentrums des Unternehmens.

Mit einer Vorstudie wurde die Dimension des Tool Management Problems quantifiziert. „Informationsbeschaffung und Dokumentation” war die Tätigkeitskategorie, die allein 60% der Zeit der Werkzeugplaner in Beschlag nahm und trotzdem haben die Mitarbeiter aus den Fabriken und auch die externen Dienstleister bestätigt, dass keine brauchbaren Werkzeuginformationen verfügbar waren. 25% der Tool Management-Zeit in der Fabrik wurde damit zugebracht, Werkzeuge zu suchen, hauptsächlich auch, weil keine eindeutige Querverbindung zwischen den eigenen (freigegebenen) Teilenummern und den Herstellerbezeichnungen herzustellen war. Eine Stichprobenanalyse in einer der Getriebefabriken zeigte, dass 28% der Werkzeuge entweder obsolet (seit 24 Monaten nicht mehr gebraucht) oder redundant (verschiedene Werkzeuge für die gleiche Anwendung) waren. Die anderen Werke bestätigten, das diese Zahlen durchaus repräsentativ seien.

Das Management entschied sich, das Problem an der Wurzel zu packen. Es wurde der Entschluss gefasst, ein System einzuführen, mit dem die Reduzierung der im Einsatz befindlichen Werkzeuge möglich ist sowie die Standardisierung und der Wissenstransfer gefördert werden.

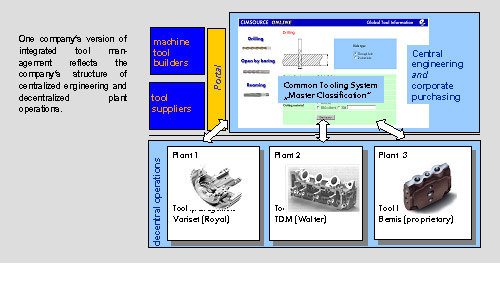

Eine weitere Anforderung war die „Mehrsprachigkeit“ in Bezug auf die Werkzeugklassifikation. Von Anfang an hat das Projektteam erkannt, dass das „Durchdrücken” eines einzigen Standards für alle Werke zu einem unüberwindbaren Widerstand für den Projekterfolg insgesamt geführt hätte.

Das Unternehmen entschied sich für CS-Enterprise von CIMSOURCE Software, einem Geschäftsbereich der CIMAachen. Kern dieser Software ist eine relationale Datenbank mit Schnittstellen zum Tool Management auf Werkstattebene und zur Beschaffung. Für die Prozessplanung ist eine direkte Schnittstelle zur Zeichnungsverwaltung erstellt worden. Ein Web Frontend wurde jeweils speziell auf die jeweiligen Benutzergruppen zugeschnitten. Import Profile sind so gestaltet worden, dass die Abstimmung auf unterschiedliche Lieferanten möglich ist und damit die Datenbank automatisch zu befüllen ist, entweder direkt oder über den „ToolsUnited“- Master Server von CIMSOURCE. Dieser Server hält Daten unterschiedlicher Hersteller abrufbereit und spart damit den Benutzern Zeit und Aufwand bei der Datenbeschaffung.

Zwei wesentliche Eigenschaften führten zur erfolgreichen Implementierung:

- Die vollständige Trennung von Datenhaltung und Datenverarbeitung

- Der Aufbau einer Masterklassifizierung als zentrale Referenz für die unterschiedlichen Sichtweisen der jeweiligen Benutzergruppe.

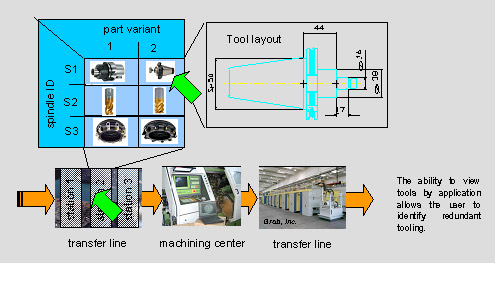

Das System ist auf einer vorhandenen Oracle Datenbank implementiert worden, so dass unterschiedliche Sichtweisen zueinander in Beziehung gesetzt werden können, beispielsweise für das Mapping von Lieferantenkatalogen auf die eigenen Teilenummern. In der Benutzersicht können Werkzeugplaner und Mitarbeiter in den Fabriken mit den gleichen Methoden die Datenbasis nach Anwendungen durchsuchen. Diese Möglichkeit war der Schlüssel, um redundante Werkzeuge weltweit herauszufiltern und damit die Vielfalt der eingesetzten Werkzeuge einzuschränken.

Diese „Doubletten“-Reduzierung wurde in der Vergangenheit mit einem Besuch beim Friseur verglichen: Man muss es tun, von Zeit zu Zeit. Jetzt ist ein nachhaltiger WorkFlow dafür eingeführt. Wenn ein Werkzeugplaner oder jemand in der Fabrik ein Bearbeitungsproblem hat, dann kann er über die Problembeschreibung die interne Datenbank durchsuchen. Wenn kein passendes Werkzeug gefunden wird, geht die gleiche Anfrage an den ToolsUnited-Server, um in der Welt der Standardwerkzeuge nach einer passenden Lösung zu suchen. Erst wenn dann immer noch nichts Passendes gefunden ist, kann ein neues Werkzeug generiert werden. Das bedeutet eine Abkehr von der schier unbegrenzten Kreativität, die schließlich zu dieser Werkzeugvielfalt geführt hat!

Die Reduzierung der Vielfalt wird auch vom Einkauf betrieben. Weil die Werkzeuge über die Anwendung identifiziert werden können, gewinnt der Einkäufer Prozesswissen, das er vorher nicht hatte. Redundante Werkzeuge werden offensichtlich. Diese Werkzeuge kann der Einkauf in der Datenbank „blind”-schalten und dann darauf warten, dass sich jemand beschwert. Wenn sich niemand beschwert (was meistens der Fall ist), werden die Werkzeuge aus dem Bestand gelöscht. Tatsächlich können in einer typischen Fertigung nahezu 10% aller geführten Werkzeuge auf diese Weise in den ersten 4 Monaten nach der Implementierung von CS-Enterprise gelöscht werden.

“Best-Practice”-Benchmarking wird auch viel einfacher. Ein Werkleiter kann auf die Datenbank über das Fabriklayout zugreifen und bestimmte Transferlinien oder Fertigungszellen identifizieren. Von da aus kann er die Suche über den Arbeitsplan und den Werkzeugplan bis auf Komponentenebene detaillieren, um eine Werkzeugspezifikation mit einem anderen Konzept zu vergleichen. Versuchsergebnisse der Vorausentwicklung werden auch in dem System bereitgestellt, und, viel wichtiger, aktuelle Schnittwerte können aus der Fabrik zurückgespielt werden.

Fazit: Die parametrische Masterklassifizierung

Das Integrierte Tool Management bietet folgende Möglichkeiten:

- Es bietet verschiedene Sichten auf Zerspanwerkzeuge, die auf die unterschiedlichen Anforderungen der im Werkzeug-Lebenszyklus beteiligten Fachbereiche und Organisationseinheiten zugeschnitten sind.

- Es vereinfacht den Informationsfluss durch die verschiedenen IT-Systeme der Nutzer. Es erzeugt die benötigte Werkzeugdokumentation aus der Datenbank, so dass mit der Änderung in der Datenbank auch die Werkzeugpläne aktualisiert sind.

Basis dazu ist eine parametrische Masterklassifizierung, die auch von den Lieferanten unterstützt werden muss. Hier ist die Werkzeugindustrie gut aufgestellt, wie Initiativen wie Standard OpenBase für die Sachmerkmalleisten und GDTE /7/ für den Zeichnungsdatenaustausch zeigen.

LITERATUR

- Pittrich, Wolfgang: Toolservice auf dem Prüfstand, Werkzeuge, Juni 2005

- Kohlberg, Gehard: Toolmanagement für wirtschaftliches Zerspanen, WB Werkstatt und Betrieb Jahrg. 133 (2005) Heft 6

- Laqua, Ingo; Krüger, Markus: Toolmanagement – schlank und effizient umgesetzt, VDI-Z 147, Nr. 3 März 2005

- Laqua, Ingo: Über Grenzen hinweg – Effizientes Toolmanagement erhöhrt die Maschinenverfügbarkeit und senkt die Prozesskosten, aschinenmarkt, 12 2004

- Albert, Mark: A shop preset for productivity, Modern Machine Shop Magazine, January 2000 edition, Gardner Publications, Cincinnati, OH, 2000.

- Hedwig, Thomas: Werkzeug-Informationssysteme – Brückenschlag von der Prozessentwicklung zur Werkzeugversorgung, CIM Aktuell 2/2002,

- Kuhn, GTDE Maschinenmarkt

erschienen in PPS Management, November 2005