Termin:

14. Juli 2022

Ort:

E. ZOLLER GmbH & Co. KG

Einstell- und Messgeräte

Gottlieb-Daimler-Straße 19

D-74385 Pleidelsheim

Veranstalter:

CIM Aachen GmbH

| IoT-Arbeitskreis zu Gast in der Zoller Smart Factory

Zur abschließenden Sitzung des Arbeitskreises „IoT-Plattformen verstehen und anwenden“ trafen sich in der vergangenen Woche 32 interessierte Teilnehmer. Unter dem Thema „Userzentrierte Ansätze für effizienten IoT-Einsatz“ ging es um die Frage, wie viel IoT braucht ein Unternehmen und wie kann dessen Einsatz auf die individuellen Belange des Unternehmens angepasst werden. In einer Zusammenfassung der bisherigen Arbeitskreissitzungen resümierte Götz Marczinski, Geschäftsführer von CIM Aachen, dass der digitale Zwilling wesentliche Voraussetzung für die erfolgreiche Digitalisierung ist. Mit Hilfe einer IoT-Plattform kann dann über das Internet die Brücke vom digitalen Zwilling zum digitalen Schatten geschlagen und somit ein Plan-/Ist-Vergleich vollzogen werden. IoT wird somit zum fehlenden Glied im „closed loop manufacturing“ und ermöglicht durch das Einbinden zusätzlicher externer Daten (bspw. Daten von vom Kunden betriebenen Anlagen, Daten externer Datenbanken …) einen erhöhten Erkenntnisgewinn, der auch zum Aufbau neuer Geschäftsmodelle führen kann.

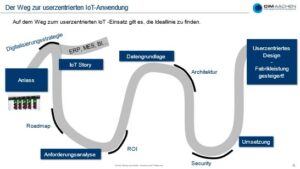

Tim Vingl, Projektleiter bei CIM Aachen erläuterte im anschließenden Vortrag, was die Impulse für eine IoT-Story sein können und wie diese userzentriert erfolgreich umgesetzt werden kann. Ausschlaggebend dafür können interne (Steigerung der Fabrikleistung) wie externe Gründe (Aufbau eines neuen Geschäftsmodells mit Daten aus dem Feld) sein.

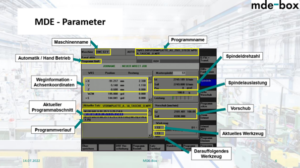

Der Weg zur erfolgreichen Umsetzung einer userzentrierten IoT-Story Am Beispiel der Anlagenproduktivität einer Engpassmaschine wurde dann erläutert, wie diese an eine IoT-Plattform angeschlossen werden kann, um die relevanten Daten und Informationen des digitalen Schattens zu erfassen. Dabei wurden unterschiedliche Szenarien vorgestellt, wie die Konnektivität der Anlage zu solch einer Plattform realisiert werden kann. Insbesondere bei Maschinen ohne standardisierte Schnittstelle (OPC-UA, MQTT …) stellt sich hier die Frage, wie diese Informationen erzeugt und genutzt werden können. Den Faden griffen anschließend Felix Weggemann und Till Bienlein von der TH Deggendorf auf, indem sie die dort entwickelte MDE-Box vorstellten. Mit der MDE-Box werden die Maschinendaten optisch per Texterkennung aus der Maschinensteuerung ausgelesen, wodurch es möglich wird, die Verfügbarkeit (Anlage läuft / läuft nicht) und den Nutzungsgrad einer Produktionsanlage (läuft zu x% der möglichen Geschwindigkeit) zu ermitteln.

Auslesen von Prozessdaten aus der Maschinensteuerung mit der mde-box In der anschließenden Diskussion kam dann schnell das Thema auf, dass eine „intelligente Fertigung“ schon allein vor dem Hintergrund des aktuellen und sich weiter verstärkenden Fachkräftemangels immer wichtiger wird. Bei der vorhandenen Leistungsfähigkeit der bereits am Markt vertretenen MES-Systeme stellt sich jedoch die Frage, wie viel IoT dafür tatsächlich erforderlich ist. Die Teilnehmer waren sich jedoch einig, dass IoT aufgrund des deutlich geringeren Implementierungsaufwands gegenüber eines MES-Systems punktuell schneller Ergebnisse liefern kann. Die Angst vor der Datenbereitstellung im Internet ist vor dem Hintergrund, dass die Cloud auch inhouse betrieben werden kann, unbegründet. Nach der Mittagspause stellte die Firma Zoller dann ihre Ansätze zur Digitalisierung der Fertigung vor. Der Hersteller von Einstellgeräten, Werkzeugverwaltungssystemen und Inspektionsgeräten produziert ausschließlich am Standort Pleidelsheim und ist weltweit mit 85 Standorten vertreten. Im Jahr 2020 baute das familiengeführte Unternehmen ihre Smart Factory, die Kunden und Interessenten einen einzigarten Einblick in die Möglichkeiten moderner Verwaltung von Zerspanwerkzeugen liefert. Einen Baustein der Digitalisierung, den zid-Code erläuterte anschließend Josua Schade, Produktmanager TMS Hardware. Der zid-Code überträgt die Daten des Einstellgerätes per QR-Code in die Maschinensteuerung. Dabei simuliert der QR-Code simuliert die (sonst erforderlichen) Tasturanschläge, mit denen die notwendigen Informationen in die Oberfläche der Steuerung übersetzt werden. Neben dem Wegfall des Aufwands für die sonst händische Datenübertragung ist ein wesentlicher Vorteil, dass Tippfehler somit vollständig ausgeschlossen werden können. Eine Netzwerkanbindung ist dafür nicht erforderlich.

Christoph Zoller stellt das Unternehmen vor. Bei einer Weiterentwicklung der Technologie zum zid-Code 4.0 werden die Daten des Einstell- und Messgerätes in einer Datei erzeugt und direkt an eine Datenbank übermittelt. Diese Datei kann anschließend dann direkt von der Maschinensteuerung eingelesen werden. In dem Fall ist jedoch die Einbindung aller Devices in das Netzwerk des Kunden erforderlich. Bei einer online-Demonstration konnten sich die Teilnehmer anschließend von den Vorteilen des vorgestellten Digitalisierungsansatzes überzeugen. In der abschließenden Diskussion war man sich einig, dass es in den meisten Produktionsunternehmen viele „low hanging fruits“ gibt, für die eine zusätzliche Softwarelösung nicht erforderlich ist bzw. die auch mit vorhandenen Bordmitteln geerntet werden können. Da die meisten Unternehmen heute noch die eigentlichen Möglichkeiten der IoT, wie bspw. den Einsatz künstlicher Intelligenz, ungenutzt lassen, tritt erneute die Frage in den Vordergrund, wie viel IoT ein Unternehmen tatsächlich braucht. CIM Aachen bietet hierzu ein Digitalisierungs-Assessment an, bei dem der vorhandene IT-Einsatz an den Zielen des Unternehmens gespiegelt werden. Hieraus lässt sich leicht ableiten, wie viel und welche IT zusätzlich erforderlich sein kann, um diese Ziele zu erreichen. Denn getreu dem Motto „Systematik vor System“ sind es häufig organisatorische Themen, die einer systematischen Steigerung der Fabrikleistung im Wege stehen. Zur Orientierung finden Sie hier die Agenda. |