Der sinnvolle Einsatz von Business Intelligence-Systemen in der Produktion

Ingo Laqua

Der Markt für Business Intelligence (Bl)-Systeme ist auch im Krisenjahr 2009 weiter gewachsen. Trotz dramatischer Investitionsstops im IT-Umfeld kommen der Transparenz und der reaktionsschnellen Aussagekraft bezüglich der Unternehmenssituation eine immer wichtigere Bedeutung zu. BI-Systeme eignen sich, um große Datenmengen zu konsolidieren, Auswertungen bis auf einzelne Buchungssätze zu verfolgen und Standardreports auf Knopfdruck zu erstellen. Vor diesem Hintergrund werden BI-Systeme bisher in erster Linie im Finanzreporting und Controlling eingesetzt. In der Produktion ist "Business Intelligence" noch nicht angekommen. Dabei gibt es viele Möglichkeiten, mit BI die Produktion intelligenter zu machen.

Business Intelligence (BI) wird häufig noch als Synonym für das Reporting im Finanzwesen und im Controlling gesehen. Die Ursache hierfür liegt darin begründet, dass auf den Finanzkennzahlen eines Unternehmens naturgemäß ein entsprechendes Augenmerk gerichtet ist. Insbesondere größere Unternehmen mit verteilten Standorten nutzen die Vorteile einer schnellen und werkübergreifenden Datenkonsolidierung mittels Business Intelligence.

Herkömmliche Einsatzgebiete von Business Intelligence

Die Anbieter von Bl-Systemen haben sich in der Vergangenheit zunehmend auf solche Anwendungsfälle im Finanzwesen spezialisiert.

Mächtige Systeme mit hunderten standardisierter, auf den Finanzbereich ausgerichteter Reports haben in der Vergangenheit den

Markt beherrscht. Dabei war es unerheblich, dass individuelle Auswertungen in der Regel nur mittels aufwändiger Programmierung

von OLAP-Cubes zu realisieren waren. Denn dafür hat man ja seine IT-Abteilung, auch wenn deren Prioritäten meist von anderen

Themen beherrscht werden.

Nichtsdestotrotz hat der Bedarf nach kurzfristigen und fundierten Entscheidungsvorlagen permanent zugenommen. Auch Banken und andere Kreditgeber fordern inzwischen umfassende, zeitnahe Berichte zur Finanzsituation, sodass die Anforderungen an das Controlling und die Finanzbuchhaltung permanent gestiegen sind.

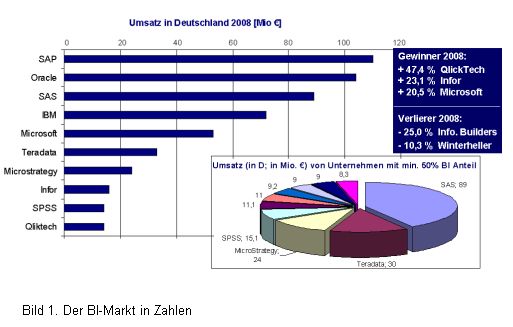

All dies sind wesentliche Gründe, warum der Markt für BI-Systeme in den vergangenen Jahren permanent zweistellig gewachsen ist (Bild 1). Auch ERP-Anbieter (Enterprise Resource Planning) haben inzwischen erkannt, dass die Kunden Daten und Informationen benötigen, die über die normalen ERP-Reports hinausgehen. So haben nahezu alle führenden ERP-Anbieter inzwischen eigene Tools entwickelt oder ihr Produktportfolio durch Übernahme namhafter BI-Anbieter erweitert, wie z. B. Cognos durch IBM, Hyperion durch Oracle oder Business Objects durch SAP [1].

In anderen Unternehmensbereichen sind BI-Systeme noch nicht sehr verbreitet. Wenn man einmal vom Vertrieb absieht, wo BI-Systeme zum Teil für Absatzanalysen oder Preisentwicklungen eingesetzt werden, gibt es eigentlich kaum weitere Einsatzgebiete, in denen effizient Business Intelligence" im Industriebetrieb angewendet wird. Dabei eignen sich solche Systeme immer dann, wenn große Datenmengen zu monitoren, zu konsolidieren oder zu analysieren sind. Und das findet nicht nur im Controlling oder im Vertrieb statt.

Der Weg zur Production Intelligence

Die Frage, die man sich im Zusammenhang mit Business Intelligence stellen muss, lautet: Warum wird BI nicht dort eingesetzt,

wo die meiste Wertschöpfung stattfindet? Auch für die bzw. in der Produktion werden große Datenmengen erzeugt, die entsprechend

analysiert werden können und aus denen ein signifikanter Beitrag zur Kostenoptimierung abgeleitet werden kann.

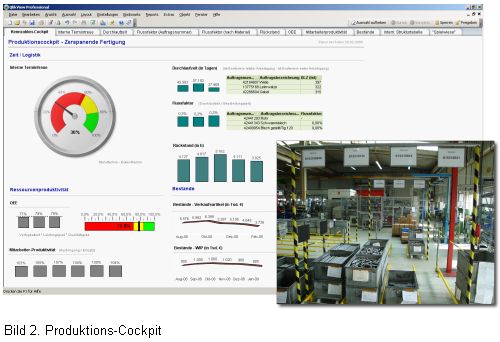

Der einfachste Weg hierfür ist die Erstellung eines Produktions-Cockpits (Bild 2), das die zentralen Kennzahlen der Produktion zeitnah visualisiert und somit zum zentralen Führungstool des Produktionsleiters wird. Das Produktions-Cockpit kann dabei die wesentlichen Parameter des Zeit- (z.B. Termintreue, Durchlaufzeit, Flussfaktor) und des Kostenwettbewerbs (z.B. Produktivitäten, Qualität, Bestände) enthalten und somit transparent darstellen, ob die Produktion auf Kurs ist.

Die Qualität eines solchen Cockpits steht und fällt natürlich mit den zur Verfügung stehenden Daten. Für ein Cockpit mit allen relevanten Produktionskennzahlen müssen beispielsweise neben den Fertigungsaufträgen Daten aus der Personalzeiterfassung (für Mitarbeiterproduktivität), dem Qualitätswesen (für Auswertung der Overall Equipment Efficiency) oder weiterführenden Shop-floor-Systemen wie MES (für OEE-Bewertungen; Overall Equipment Effectivness = Gesamtanlageneffektivität) konsolidiert werden. Aber gerade das ist die Stärke von BI-Systemen: das Zugreifen auf unterschiedliche Datenquellen sowie die Konsolidierung und Visualisierung definierter Kennzahlen sowie deren Analyse nach unterschiedlichen Dimensionen.

Darüber hinaus werden durch solche standardisierten Verfahren und Auswertungen "auf Knopfdruck" die administrativen Aufwände zur Kennzahlenermittlung deutlich reduziert.

Ein Produktions-Cockpit ist für viele Produktionsunternehmen schon eine erhebliche Verbesserung, da der Blick in die Glaskugel durch harte Fakten" ersetzt wird. Auf dieser Basis können Ziele vorgegeben und relative Veränderungen gemessen werden. Trotzdem ist auch das Produktions-Cockpit, wie bei den meisten BI-Anwendungen im Controlling und Vertrieb auch, lediglich ein Blick in den Rückspiegel. Es wird nur das dargestellt (wenn auch sehr zeitnah), was in der Vergangenheit gut oder schlecht lief.

Strukturen verändern mit Business Intelligence

Production Intelligence heißt, BI-Funktionalitäten effizient in der Produktion einzusetzen und dabei durchaus den Blick nach

vorne, in Richtung neuer, veränderter Strukturen zu richten. Ein konkretes Beispiel hierfür ist die Analyse von Fertigungsfolgen

in der Produktion. In der Serienproduktion ist es in der Regel bereits im Vorfeld offensichtlich, wann und unter welchen Umständen

der Aufbau einer Linienfertigung gerechtfertigt ist.

Bei komplexen Produkt- und Produktionsstrukturen (Bild 3) hingegen werden solche Ansätze oft von vornherein ausgeschlossen und damit auf eine Vielzahl von Vorteilen, wie z.B. kürzere Durchlaufzeiten, niedrigere Bestände und mehr Transparenz, verzichtet.

Mit Business Intelligence lassen sich die Fertigungsaufträge hinsichtlich bestimmter Schwerpunkte von Fertigungsfolgen analysieren und technologische Teilefamilien bilden. So kann zum Beispiel in einer werkstattorientiert aufgebauten, mechanischen Fertigung bewertet werden, welche Teile in welchen Mengen mit wie vielen Aufträgen die gleiche Fertigungsfolge durchlaufen und welche Kapazität dafür benötigt wird. Erforderlich sind hierfür lediglich die - ohnehin verfügbaren - Fertigungsaufträge sowie ein entsprechender Auswertealgorithmus in der BI-Applikation.

Auf Basis dieser Ergebnisse können dann neue und effizientere Konzepte für die Produktionsplanung und den Materialfluss definiert werden. Teilweise sind die Erkenntnisse auch so gravierend, dass das Unternehmen über die Umstellung einzelner Produktionsanlagen nachdenken sollte. Geht es darum, das Fertigungslayout ohnehin zu verändern, zum Beispiel bei Verlagerungen oder Integration neuer Produktionsvolumina, ist eine solche Betrachtung ohnehin unerlässlich. Hierfür können zwar Materialflusssimulationsprogramme eingesetzt werden, aber die wenigsten Unternehmen haben diese im Haus, die Modellerstellung ist aufwendig und außerdem wird es auch relativ selten benötigt.

Ein weiterer Ansatzpunkt für Production Intelligence ist die Ermittlung minimal möglicher Losgrößen, die einen signifikanten Einfluss auf die Wiederbeschaffungszeit und damit auf das Bestandsniveau haben. Im Sinne der Lean Production-Philosophie mit möglichst kurzen Durchlaufzeiten und niedrigen Beständen gilt es also, die Losgrößen so klein wie möglich zu wählen und zusätzlich entstehende Rüstaufwände durch entsprechende Rüst-Workshops (SMED) zu kompensieren [2].

ERP-Systeme bieten hier zwar eine Vielzahl unterschiedlicher Losgrößenverfahren an, berücksichtigen aber nur selten die Wiederbeschaffungszeit bei der Losgrößenbildung. Auch hier lassen sich mit entsprechenden BI-Applikationen Losgrößenberechnungen durchführen. Das BI-System wird somit zum Berechnungstool, das nicht mehr ausschließlich für das Reporting eingesetzt wird. Die ermittelten Daten lassen sich anschließend wieder in das ERP-System einlesen und können dort bis zur nächsten Berechnung fixiert werden.

Welche Auswirkungen solche strukturellen Veränderungen mit sich bringen lässt sich dann wieder mit dem Produktions-Cockpit messen, beispielsweise mit dem Flussfaktor, der die Bearbeitungszeit ins Verhältnis zur Durchlaufzeit setzt und somit ein signifikanter Indikator für eine Produktion im Fluss" ist.

Mit Business Intelligence Daten und Prozesse optimieren

Wie bei jeder Software stellt sich auch bei Business Intelligence-Systemen die Frage nach der Datenqualität, denn

Garbage-in - Garbage-out" gilt eben auch hier und insbesondere dann, wenn sie in der Produktion eingesetzt werden.

Dies muss aber auch als Chance gesehen werden, denn durch die Visualisierung der oben beschriebenen Zahlen können

Ausreißer erkannt und die Datenqualität, beispielsweise die Vorgabezeiten in Arbeitsplänen oder die bisher gewählten

Losgrößen, nachhaltig optimiert werden.

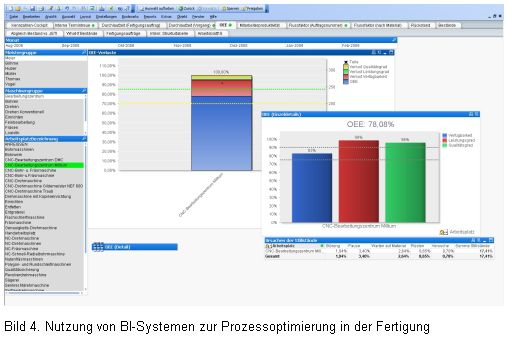

Darüber hinaus lassen sich bei einer entsprechenden Struktur der Anwendung auch die Prozesse selbst optimieren, wie das Beispiel einer OEE-Applikation im Produktions-Cockpit zeigt (Bild 4).

Die Frage, welche Faktoren eine Anlageneffektivität (Verfügbarkeit x Nutzungsgrad x Qualitätsrate) beeinflussen, lässt sich durch die Analyse der konsolidierten Daten systematisch beantworten. Hierbei helfen die klassischen Drill-down-Funktionen der BI-Tools, die die Einflussfaktoren bis auf einzelne Datensätze verfolgen können. Unter der Voraussetzung der entsprechenden Datenerfassung kann somit beispielsweise verfolgt werden, welche Gründe für Maschinenstillstand verantwortlich waren, ob Material nicht zur Verfügung stand oder wie sich die Produktqualität entwickelt hat. Als Ergebnis steht somit eine klassifizierte Liste, die dem Produktionsleiter vorgibt, welche Maßnahmen als erstes mit welchem Stellhebel einzuleiten sind, um den OEE systematisch zu optimieren.

Auch wenn eine solche OEE-Betrachtung eher eine Domäne von MES-Systemen (Manufacturing Execution System) ist, die die Daten direkt an der Maschine abgreifen, so ist es möglich, auch die Vielseitigkeit von BI-Anwendungen in der Produktion zu zeigen. Ist der Weg, wie die Daten in das System kommen, erst einmal geklärt, zum Beispiel durch die Ankopplung herkömmlicher BDE-/ MDE-Systeme (Betriebsdatenerfassung-/ Maschinendatenerfassung), dann sind die Möglichkeiten zur Prozessoptimierung durch Einsatz von Production Intelligence vielfältig. Und nicht jedes produzierende Unternehmen benötigt dazu ein MES-System!

Die Auswahl des richtigen Bl-Tools

Die beschriebenen Potenziale rechtfertigen in vielen Fällen sicher einen gewissen Aufwand, aber alleine wohl

kaum die Einführung einer komplexen BI-Lösung im herkömmlichen Sinne. Während es beim Produktions-Cockpit

noch um ein permanentes Controlling geht, ist die Erstellung eines Materialfluss- oder Steuerungskonzeptes

eher ein punktueller Ansatz, der einmalig bzw. nur nach entsprechender Veränderung des Produktportfolios

durchgeführt wird. Demzufolge lassen sich zwei Strategien zur Nutzung einer solchen Applikation verfolgen:

Aufbau einer solchen Applikation mit bereits vorhandenen BI-Tools und Anschaffung entsprechender

kostengünstiger Systeme. Am einfachsten ist es natürlich, wenn BI-Software bereits im Haus vorhanden ist

und nur" die benötigten OLAP-Cubes erstellt werden müssen. Je nach Auslastungsgrad der IT-Abteilung kann

dies relativ kurzfristig erfolgen. Alternativ dazu stehen kleine, leistungsfähige Systeme, die insbesondere

bei Nutzung von Einzelplatzlizenzen kostengünstig zu erwerben sind. Hierbei kann die Erstellung der

benötigten Auswertungen direkt vom Anwender durchgeführt werden. An dieser Stelle ist sicher das System

Qlikview aus dem Hause QlickTech zu nennen, das derzeit die größten Wachstumsraten auf dem BI-Markt hat

und mit seiner In-Memory-Technologie wegweisend für schnelle und individuelle Auswertungen ist.

Für welchen Weg man sich auch entscheidet, in beiden Fällen wird der Nutzen durch die Realisierung der o.g. Potenziale weit über dem zu erwartendem Aufwand stehen. Denn der Investition in die Software steht eine unmittelbare Senkung der Herstellkosten und des gebundenen Kapitals gegenüber.

Production Intelligence: Wettbewerbsvorteile und Liquidität sichern

Das Herbeiführen von Veränderungen und Optimierungen in der Produktion sowie deren Monitoring dienen

letztendlich neben dem Erhalt bzw. dem Ausbau der Wettbewerbsfähigkeit nur einem Zweck: der Optimierung

des Unternehmensergebnisses sowie der Sicherstellung der Liquidität.

Kürzere Durchlaufzeiten erhöhen das Reaktionsvermögen gegenüber den Kunden und reduzieren den Planungsaufwand durch deren änderungswünsche. Darüber hinaus sind sie der zentrale Stellhebel zur Reduzierung des Working Capital [3]. Und hier schließt sich der Kreis zum Finanzreporting. Eine intelligente Produktion im Fluss mit effizientem Einsatz der Produktionsressourcen hat unmittelbaren Einfluss auf das Unternehmensergebnis, der Wertstrom ist ein wesentlicher Einflussparameter des Cash Flows. Beides sind Kenngrößen, die mit BI-Tools in vielen Unternehmen bereits gemessen werden.

Die Durchgängigkeit und die Transparenz, wie der Wertstrom letztendlich das Unternehmensergebnis beeinflusst, bedeuten aber mehr als das reine Monitoren der Materialeinsatz- und Personalkostenquote. Hierzu gehören über die klassischen Produktionskennzahlen [4] hinaus die Messung und Visualisierung von Reaktionsfähigkeit und Prozesseffizienz. Und da fängt Production Intelligence an.

Literatur

[1] BARC-Marktstudie BI-Softwaremarkt 2008/2009, BARC 2009

[2] Maaß, A.: Die Produktion im Fluss - mit aktuellen Dispoparametern. CIM Aktuell, CIM Aachen GmbH, 2009

[3] Laqua, I.: Zur, M.: Das Operative Working Capital Cockpit - Liquidität und Produktivität im Blick. CIM Aktuell, CIM Aachen GmbH, 2009

[4] Laqua, I.: Produktionscontrolling, Baustein eines effizienten Produktionscontrollings. ZWF 99 (2004) 3, S. 122-124

erschienen in ZWF, 03/2010