Der Umgang mit dem Problem der Unteilbarkeit

Dr. Götz Marczinski, Matthias Müller

Verschwendung zu eliminieren heißt für mittelständische Unternehmen ein weites Spektrum an Produkten, Varianten und Bedarfsmengen zum Fließen zu bringen

Sehen lernen" verspricht und hält die Methode „Value Stream Design", die Mike Rother und andere als Antwort auf fehlende Implementierungserfolge des Lean Managements entwickelt haben. Eine Antwort auf das Problem der Unteilbarkeit muss man sich aber selbst erarbeiten, um die Methode im Mittelstand anzuwenden, wie am Beispiel der CeramTec AG deutlich wird.

Sehen lernen" verspricht und hält die Methode „Value Stream Design", die Mike Rother und andere als Antwort auf fehlende Implementierungserfolge des Lean Managements entwickelt haben. Eine Antwort auf das Problem der Unteilbarkeit muss man sich aber selbst erarbeiten, um die Methode im Mittelstand anzuwenden, wie am Beispiel der CeramTec AG deutlich wird.

Die CeramTec AG, SPK Cutting Tool Division, Ebersbach, stellt mit etwa 280 Mitarbeitern weltweit Werkzeuge für die Zerspanung mit geometrisch bestimmter Schneide aus Keramik her . Das Produktspektrum umfasst überwiegend Wendeschneidplatten zur Bearbeitung von Gusswerkstoffen und gehärtetem Stahl sowie die entsprechenden Werkzeughalter für die Dreh- und Fräsbearbeitung. Allein im Bereich der Schneidplatten werden nahezu 9000 Artikel in Stückzahlen von 1 bis 5000 nachgefragt. Diesen Herausforderungen ist CeramTec einerseits durch die Entkopplung der Produktion von der Produktbereitstellung über ein dynamisches Fertigwarenlager begegnet. Andererseits wird durch einen möglichst späten Bezugspunkt vom Kundenauftrag zum Fertigungsauftrag die kundeninduzierte Komplexität nach Möglichkeit aus der Fertigung rausgehalten. So erfolgt das Pressen und Sintern von Rohlingtypen kundenauftragsneutral, und die sogenannte Hartbearbeitung (Plan- und Umfangsschleifen) liefert an ein Rohlinglager. Aus diesem Lager bedient sich die Endbearbeitung, um kundenspezifische Artikel herzustellen.

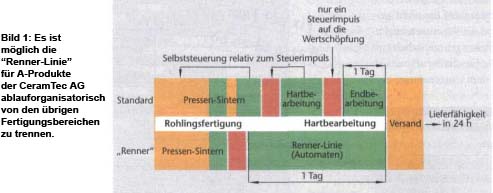

Entsprechend des Markterfolgs der CeramTec-Produkte wurden in diesem Jahr Erweiterungsinvestitionen durchgeführt. Hierbei geht es insbesondere um automatisierte Maschinen, die bisher manuelle Arbeitsgänge maschinell durchführen. Damit bietet sich die Möglichkeit, eine so genannte „Renner-Linie" für A-Produkte ablauforganisatorisch von den übrigen Fertigungsbereichen zu trennen. Allerdings ist diese Segmentierung durch die kapitalintensiven Sinteröfen auf die Hartbearbeitung beschränkt. Gegen kundenseitige Segmentierung spricht das Argument, dass der Kunde die A-Artikel nur deswegen kauft, weil er die C-Artikel mit der gleichen Reak-tionsgeschwindigkeit bekommt (Bild 1). Diese Randbedingungen lassen sich am Problem der Unteilbarkeit im Mittelstand verallgemei-nern. Es äußert sich zum einen in der gemeinsamen Nutzung von wenigen kapitalintensiven Anlagen durch alle Produkte, zum anderen in dem weiten Spektrum an Varianten und Bedärfsmengen. Werden diese Besonderheiten beim „Value Stream Design" im Mittelstand verdrängt, ist es höchst wahrscheinlich, dass man sich nach ersten Analyseerfolgen „im Gestrüpp verheddert" beziehungsweise die Überleitung in die Praxis nicht findet. So zeigt die Erfahrung der CIM GmbH Aachen, dass die für einen ersten pragmatischen Einstieg sinnvolle Beschränkung auf eine ausgewählte Produktgruppe oder Fertigungssegmente das Problem ist. Entgegen der reinen Lehre hat die CeramTec AG deswegen bereits im ersten Schritt, dem „Value Stream Mapping", das gesamte Produktspektrum in die Untersuchung mit einbezogen.

Entsprechend des Markterfolgs der CeramTec-Produkte wurden in diesem Jahr Erweiterungsinvestitionen durchgeführt. Hierbei geht es insbesondere um automatisierte Maschinen, die bisher manuelle Arbeitsgänge maschinell durchführen. Damit bietet sich die Möglichkeit, eine so genannte „Renner-Linie" für A-Produkte ablauforganisatorisch von den übrigen Fertigungsbereichen zu trennen. Allerdings ist diese Segmentierung durch die kapitalintensiven Sinteröfen auf die Hartbearbeitung beschränkt. Gegen kundenseitige Segmentierung spricht das Argument, dass der Kunde die A-Artikel nur deswegen kauft, weil er die C-Artikel mit der gleichen Reak-tionsgeschwindigkeit bekommt (Bild 1). Diese Randbedingungen lassen sich am Problem der Unteilbarkeit im Mittelstand verallgemei-nern. Es äußert sich zum einen in der gemeinsamen Nutzung von wenigen kapitalintensiven Anlagen durch alle Produkte, zum anderen in dem weiten Spektrum an Varianten und Bedärfsmengen. Werden diese Besonderheiten beim „Value Stream Design" im Mittelstand verdrängt, ist es höchst wahrscheinlich, dass man sich nach ersten Analyseerfolgen „im Gestrüpp verheddert" beziehungsweise die Überleitung in die Praxis nicht findet. So zeigt die Erfahrung der CIM GmbH Aachen, dass die für einen ersten pragmatischen Einstieg sinnvolle Beschränkung auf eine ausgewählte Produktgruppe oder Fertigungssegmente das Problem ist. Entgegen der reinen Lehre hat die CeramTec AG deswegen bereits im ersten Schritt, dem „Value Stream Mapping", das gesamte Produktspektrum in die Untersuchung mit einbezogen.

Ausgehend vom gesamten Produktspektrum ist die CeramTec AG dann entsprechend der Methode des „Value Stream Design" vorgegangen, in der durch eine einfache Darstellungsform (Value Stream Mapping) innerhalb kurzer Zeit alle bestandsrelevanten Daten sowie der Informations- und Materialfluss erfasst wurden. Nach dem gemeinsamen Entwurf alternativer Sollzustände ist eine weitere Besonderheit zu beachten. Weil die gesamte Produktpalette im Untersuchungsumfang war, ist die klare Skalierung der Ressourcen rechnerunterstützt durchgeführt worden. Die Software dazu ist Bestandteil des Methodenbaukastens der CIMAachen. Die Skalierung beginnt bei der Produktstruktur (Wo im Prozess entstehen die Varianten?), umfasst die Ermittlung der für Rüstvorgänge verfügbaren Zeit und endet mit dem Produktionsraster „Jetil" (jedes Teil im Intervall).

Für die Skalierungsrechnungen je Zielszenario wurden über die Bestimmung der verfügbaren Rüstmöglichkeiten je Produktgruppe und ABC-Klassifikation Mindestlosgrößen bestimmt, die direkt die minimalen Bestände im Umlauf und den Lagerstufen - beispielsweise in sogenannten Kanban-Läger - definieren. Lean Production kommt nicht ganz ohne Bestände aus, nur sind diese in Lagerort und Höhe fest definiert und es ist organisatorisch sichergestellt, dass dieses Niveau nicht überschritten wird. Mit dieser Skalierungsrechnung lässt sich eine Sensitivitätsanalyse (Bild 2) durchführen. Sie beantwortet die Fragen, mit welchen Maßnahmen an welchem Ort der Prozesskette welcher Produktivitätsgewinn im Wertstrom in welcher Höhe zu erzielen ist.

Für die Skalierungsrechnungen je Zielszenario wurden über die Bestimmung der verfügbaren Rüstmöglichkeiten je Produktgruppe und ABC-Klassifikation Mindestlosgrößen bestimmt, die direkt die minimalen Bestände im Umlauf und den Lagerstufen - beispielsweise in sogenannten Kanban-Läger - definieren. Lean Production kommt nicht ganz ohne Bestände aus, nur sind diese in Lagerort und Höhe fest definiert und es ist organisatorisch sichergestellt, dass dieses Niveau nicht überschritten wird. Mit dieser Skalierungsrechnung lässt sich eine Sensitivitätsanalyse (Bild 2) durchführen. Sie beantwortet die Fragen, mit welchen Maßnahmen an welchem Ort der Prozesskette welcher Produktivitätsgewinn im Wertstrom in welcher Höhe zu erzielen ist.

Im nächsten Schritt werden logische Reihenfolgen und Zusammenhänge zwischen den notwendigen Einzelmaßnahmen gebildet. Auch laufende Projekte zur Produktivitätsoptimierung werden auf Basis dieser Sensitivitätsanalyse auf ihren Anteil an der Zielerreichung bewertet. So wurde die bereits bei der CeramTec AG laufende Bildung von Fertigungszellen nach dem Prinzip des One-piece-flow in das Gesamtkonzept integriert. Denn bei der Umsetzung eines Maßnahmenplans trifft man wieder auf das Problem der Unteilbarkeit. Die zur Realisierung des Zielbildes notwendigen personellen Kapazitäten sind im Allgemeinen in mittelständischen Unternehmen limitiert. Und auch die Investitionshöhen und -reihenfolgen sind oft nur in einem engen Korridor realisierbar. Die zur Erreichung des Zielzustandes notwendigen Maßnahmen müssen also nach ihrem Beitrag zur Zielerreichung priorisiert und in eine Reihenfolge gebracht werden (Stufenplan). In der logischen Reihenfolge - erst stabilisieren, dann optimieren - wird dann im ersten Schritt die heutige Bestandssituation in einen definierten Zustand überführt. Für die CeramTec AG ergab sich so ein Zielszenario, mit dem jeder Kundenwunsch innerhalb von 24 Stunden zu erfüllen war. Dazu kommt ein Potenzial der Reduzierung von Fertigwaren- und Umlauf-beständen um bis zu 30% bei einer gleichzeitigen Reduzierung der Durchlaufzeit von heute über 18 Tagen auf ein bis sechs Tage. Die ganzheitliche Betrachtung machte aber unter anderem klar, dass zu diesem Zielszenario die vorhergesagte Verfügbarkeit (Stichwort Prozesssicherheit) der Engpasskapazitäten gegen 100% gehen muss. Denn das System wird anfällig für Fehlteile, die direkt zum Produktionsstillstand führen.

Im konkreten Fall sind gesonderte Sicherheitsbestände vorgesehen, um Einfahrrisiken der neuen Technologien abfedern zu können. Diese wechselseitige Abhängigkeit des „Value Stream Design" mit dem Einführen neuer Technologien zeigt deutlich, dass bei der auf Einzelaspekte fokussierten Betrachtung Zielkonflikte auftreten können. Diese verschiedenen Aspekte können mit den Ergebnissen des „Value Stream Design" priorisiert werden und konzertiert zu einem Gesamtsystem zusammengeführt werden. Es entsteht ein am Kundennutzen ausgerichtetes Produktionssystem.

Fazit:

- Reduzierungen des Umlaufbestandes um bis zu 30 sind mit dem Value Stream Design möglich.

- Im Mittelpunkt steht die Gestaltung des Material- und Informationsflusses für das gesamte Produktspektrum.

- Beschleunigung auf eine fast tagesgenaue Fertigung wird Realität.

Dr. Götz Marczinski ist Geschäftsführer der CIM GmbH Informations- und Produktionsmanagement in 52074 Aachen, Tel. (02 41) 88 87-0, Fax (02 41) 8 88 71 00, mc@cim-aachen.de

Matthias Müller ist Leiter des Geschäftsbereichs SPK Werkzeuge der Ceramtec AG in 73061 Ebersbach, Tel. (07163) 166243, Fax(07163) 1664 88, matthias.mueller@ceramtec.de

erschienen in Maschinenmarkt Nr.4, Januar 2004