Anforderungen und Potenziale einer intelligenten Produktgestaltung

Herstellkosten im Griff

Ingo Laqua, Geschäftsführer, CIM Aachen GmbH

Lange Bearbeitungszeiten, häufiges Umspannen und aufwendiges Montieren werden vom Kunden nicht bezahlt. Inadäquates Design, falsche Materialauswahl oder mangelhafte Prozessauslegung sind die Ursachen für die Probleme.

In Hochlohnländern kommt den Materialkosten aufgrund zunehmender Automatisierung wachsende Bedeutung zu. Zurückzuführen ist dies auf -teils künstlich erzeugte - Ressourcenknappheit seitens der Lieferanten oder die Globalisierung mit den Wachstumsmärkten in Asien. Dass in vielen Unternehmen die Herstellkosten explodieren, liegt aber nicht an den direkten Beschaffungskosten, sondern an viel zu aufwendigen Bearbeitungsprozessen auf extra dafür angeschafften Maschinen.

Diese sind nötig, weil man in der Praxis immer noch auf das klassische Over-engineering stößt und nicht eingehaltene oder definierte Entwicklungsstandards eine Komplexität erzeugen, die eigentlich keiner braucht. Im Ergebnis bedeutet dies: zeichnungsgebundene Einkaufsteile, die durch Standardartikel substituiert werden könnten, Produktionsteile, die nicht in den normalen Fertigungsablauf einer Produktionszelle passen, oder besondere Montagevorrichtungen, die so noch nie benötigt wurden. Kurz: Das, was an den Hochschulen über fertigungs- und montagegerechte Konstruktion gelehrt wird, wird in der Praxis häufig mit Füßen getreten.

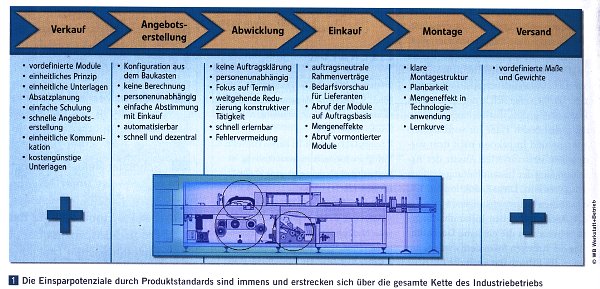

Identifikation der Potenziale Die Definition von Produktstandards ist in vielen Unternehmen somit zentrales Thema, ohne dass die zuständige Konstruktions- und Entwicklungsabteilung in dieser Hinsicht Handlungsbedarf erkennt. Dabei sind die Potenziale, die sich daraus ableiten, immens - und das über die gesamte Kette des Industriebetriebs. In der Konstruktion selbst werden aufwendige Neukonstruktionen vermieden, im Einkauf erzielt man Skaleneffekte durch Volumensteigerung, die AV greift auf bereits vorhandene Arbeitspläne zurück, und in der Produktion lassen sich bestehende Produktionslinien und -Segmente durch erhöhte Ausbringungsmengen effizienter nutzen (Bild 1). Wie wettbewerbsfähig produziert wird, hängt von vielen Faktoren ab. Wichtig sind:

- ein intelligentes Produktdesign,

- die Wahl des richtigen Produktions standortes (unter Berücksichtigung von Fertigungs-, Qualitäts-, Logistikkosten),

- Art und Effektivität der Produktionsplanung und -Steuerung (wie marktsynchron wird gefertigt, damit Liegezeiten und Bestände vermieden werden?) und

- die Effizienz der eingesetzten Produktionsressourcen (die zum Teil wieder auf Produktdesign und Effektivität der Produktionsplanung zurückführbar ist).

Chancen nutzen mit intelligentem Produktdesign Diese Komplexität und damit die Herstellkosten zu überwachen und im Griff zu halten ist eine Aufgabe des Produktionscontrollings. Hier werden die zentralen Stellhebel der Kostenstruktur identifiziert und optimiert. Das 'Identifizieren' ist in diesem Fall deckungsgleich mit dem Ergebnis der Kalkulation. Das 'Optimieren' dagegen ist in der Regel deutlich aufwendiger und findet häufig nur statt, wenn der Preisdruck durch den Kunden keine andere Wahl mehr lässt.

Das Produktdesign ist dabei meist der zentrale Stellhebel. Hier werden die Herstellkosten definiert, die im Wesentlichen beeinflusst werden durch:

- Auswahl des Werkstoffes,

- Art und Aufwand der einzusetzenden Bearbeitungsverfahren,

- Anzahl der Bearbeitungsschritte und damit

- Aufwand für das Materialhandling im Unternehmen.

Durch eine intelligente Produktgestaltung lassen sich diese Parameter unmittelbar beeinflussen. Beim 'Design for Manufacturing' etwa werden Produkte so ausgelegt, dass sie auf bestehenden Produktionslinien hergestellt werden können. Eigentlich selbstverständlich. Viele Konstrukteure kennen aber ihre eigene Fertigung und deren Möglichkeiten nicht ausreichend, insbesondere wenn sich diese an entlegenen Niedriglohnstandorten befindet.

Hinzu kommen zum Teil Eigenheiten und zweifelhafte Erfahrungswerte von Konstrukteuren, die immer wieder auf 'das Bewährte' zurückgreifen. Ohne eine starke Arbeitsvorbereitung als Bindeglied zwischen Konstruktion und Produktion sind hier Reibungsverluste programmiert. Ein typisches Problem des Mittelstands.

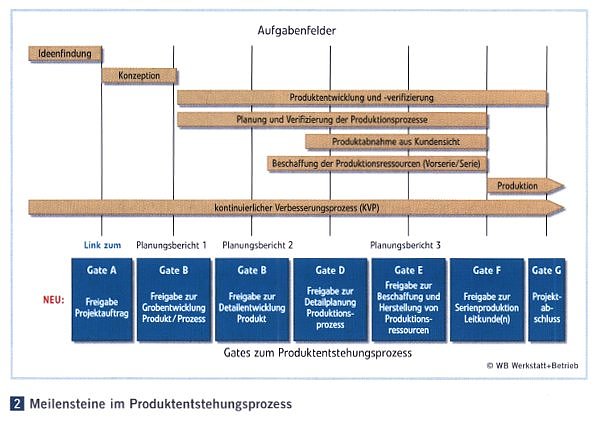

In der Automobil- und Zulieferindustrie wie auch in größeren Unternehmen wird diese zentrale Funktion als Bestandteil des Produktentstehungsprozesses von Bereichen wie 'Prozessdesign' oder 'Industrial Engineering' wahrgenommen. Hier werden bereits in der Phase der Produktentwicklung das Produkt- und Prozessdesign berücksichtigt und die Produktionsanlagen entsprechend ausgelegt. Die bereits angesprochenen Skaleneffekte kommen somit in vollem Umfang zur Geltung, und die Konstruktion erhält eindeutige Gestaltungsrichtlinien (Bild 2).

Dieser Aspekt ist aber nicht nur auf die reine Serienfertigung beschränkt. Mit dem Value-Stream-Design werden über die Definition von Produktfamilien fertigungsablaufähnliche Produkte zusammengefasst. Hierdurch entstehen ebenfalls Skaleneffekte, die den Aufbau von Produktionslinien rechtfertigen und die Tools der schlanken Produktion zur vollen Geltung kommen lassen.

Ein weiterer zentraler Ansatzpunkt zur Reduzierung der Herstellkosten ist die klassische Wertanalyse, die in der Produktentwicklungsphase oder bei bereits bestehenden Produkten eingesetzt werden kann, wenn das Kind schon in den Brunnen gefallen ist. Mit der Wertanalyse werden die wesentlichen Kostentreiber im Prozess von der Beschaffung des Rohteils bis zur Fertigstellung des Produktes identifiziert und quantifiziert.

Der klassische Ansatz der Wertanalyse geht dabei nicht von einem bestehenden Produkt aus, sondern von den Funktionen, die das Produkt erfüllen soll. Über das Anforderungsprofil werden Baugruppen definiert, die auf ihren Beitrag zur Funktionserfüllung und ihren Kostoneinfluss hin bewertet werden. Diese Baugruppen werden entsprechend einer ABC-Klassifizierung bewertet und wertanalytisch betrachtet. Hierbei wird ein Produkt in seine Einzelteile zerlegt. Jedes Einzelteil wird dann gemäß seiner Kostenstruktur (Kalkulation/Arbeitsplan) analysiert. In einem interdisziplinären Team aus Konstruktion, Fertigung, Arbeitsvorbereitung und Einkauf werden dann alle Teile (differenziert nach Zukauf und Eigenfertigung) hinsichtlich ihrer Anforderungen und Kosten bewertet. Hieraus leiten sich konkrete Maßnahmen ab, die entweder konstruktive Änderungen, eine Umstellung des Fertigungsprozesses oder entsprechende Aktivitäten im Einkauf mit sich bringen.

Basierend auf dieser Vorgehensweise erfolgt ein kostenoptimiertes Redesign. Diese Vorgehensweise trägt der Grundregel Rechnung, d ass nahezu 80 Prozent der Produktkosten in der Konstruktion festgelegt werden. Viele Unternehmen scheuen diesen Aufwand. Die Praxis zeigt aber, dass eine 40-prozentige Reduzierung der Herstellkosten nach erfolgtem Redesign, Auswahl neuer Lieferanten und einer Neudefinition der Bearbeitungsverfahren mehr als realistisch ist (Bild 3).

Ein Ergebnis der bisher beschriebenen Aktivitäten ist auch das Near Net Shaping. Hierbei wird das herzustellende Teil vom Lieferanten konturnah - meistens mit formgebenden Verfahren - vorgefertigt. In der Fertigung selbst erfolgt dann nur noch eine hauptzeitreduzierte Endbearbeitung des Werkstücks, das im Idealfall so ausgelegt wurde, dass der sogenannte 'Grünling' mit einer Aufspannung fertig bearbeitet werden kann (Bild 4).

Diese Strategie wird unter anderem angewandt, wenn die Bearbeitung auf Engpassmaschinen erfolgen müsste oder eine Ersatzinvestition aus Risikogründen oder wegen fehlender Mengen vermieden werden soll. Weitere Argumente für den Einsatz des Near Net Shaping sind kürzere Durchlaufzeiten in der eigenen Fertigung (und damit geringerer WIP-Bestand) oder eine höhere Prozesssicherheit.

Voraussetzung ist hier natürlich die Auswahl der richtigen Lieferanten, die in der Lage sind, solche Produkte mit den jeweiligen Anforderungen zu fertigen. Ein weiterer zentraler Aspekt ist die Frage: Was dürfen die Teile kosten, um unter dem Strich die Herstellkosten zu optimieren?

Herstellkosten verursachungsgerecht verteilen Die Ausführungen machen klar, dass eine Kalkulation nach dem Gießkannenprinzip wenig geeignet ist, Erfolg und Misserfolg solcher Maßnahmen zu bewerten. Vielmehr ist eine Kostenverteilung nach dem Verursachungsprinzip erforderlich, um die Effizienz des Produktdesigns und der Produktion bewerten zu können. Ein Artikel, der zum Beispiel bisher in einer klassischen Werkstättenfertigung hergestellt wurde und aufgrund eines Redesigns nun in einer bestehenden Produktionslinie gefertigt werden kann, wird in der Regel deutlich niedrigere Herstellkosten haben als vorher. Dies wirkt sich natürlich auf die Kostenstruktur der verbleibenden Produkte aus, da die vorhandenen Kosten auf weniger Produkte verteilt werden müssen.

Letztendlich muss aber genau das das Ziel sein: Die Herstellkosten spiegeln die wahren Kosten wider, um hierauf aufbauend verursachungsgerechte Preise ermitteln und am Markt vertreten zu können. Die Artikel, die weiterhin in kleinen Serien auf teuren Anlagen produziert werden, müssen hingegen mit entsprechenden Aufschlägen am Markt angeboten, substituiert oder aus dem Lieferumfang genommen werden, sofern es sich hier nicht um Opportunitätsgeschäfte mit A-Kunden handelt.

In Einzelfällen ist sogar eine Prozesskostenbetrachtung erforderlich, um Kosten verursachungsgerecht zuordnen zu können. Dies ist zum Beispiel der Fall, wenn eigengefertigte Teile zukünftig vollständig zugekauft werden sollen. Gegen die Kalkulation des Lieferanten sind in diesem Fall nicht nur die direkten Herstellkosten zu rechnen, sondern auch die frei werdende Produktionsfläche, die frei werdende Lagerflächen, das anteilige Lagerpersonal et cetera. Vorsicht ist hier nur bei den sogenannten Opportunitätskosten geboten, die entstehen, wenn die durch das Outsourcing entstehenden Ressourcen nicht auch wirklich freigesetzt beziehungsweise durch neue Produkte belegt werden.

Früher wissen, was läuft! Am 20. November 2008 wird die Seminarreihe 'Kennzahlengestützte Unternehmensführung' in Heidelberg von CIMAachen fortgeführt. Unter dem Motto "Früher wissen, was läuft! Business Intelligence im Industriebetrieb" werden zentrale Aspekte zur Steigerung der Wirtschaftlichkeit von Unternehmensprozessen thematisiert.

erschienen in Werkstatt + Betrieb, Oktober 2008