Klar definierte Ziele

Dr. Götz Marczinski, CIM Aachen GmbH

Praxisbetrachtung: Ein Toolmanagementsystem einzuführen sollte heutzutage kein Problem sein, denn es gibt genug Erfahrungswerte. Davon konnten sich die mehr als 70 Teilnehmer des diesjährigen Toolmanagement-Seminars der CIM Aachen überzeugen. Aus den Perspektiven des Einkaufs, der NC-Planung und der Fertigung wurde die Thematik praxisnah beleuchtet.

Am Anfang steht die Frage, was mit dem Toolmanagement erreicht werden soll, erläutert Matthias Müller von der CIM Aachen

GmbH in seinem Impulsreferat zum Einstieg in das Thema. Als Orientierungshilfe zitierte er dazu einige Benchmarks aus konkreten

Projekten. So lassen sich die Werkzeugvielfalt, der Werkzeugverbrauch und -kosten sowie Produktionsunterbrechungen aufgrund

fehlender Werkzeuge durch systematisches Toolmanagement signifikant reduzieren.

Außerdem charakterisierte Müller den Markt für TMS, so dass die Anwesenden ein klares Bild über die

unterschiedlichen Angebote bekamen. Die notwendige Lastenhefterstellung im Rahmen eines Auswahlprozesses ist mittlerweile

auch einfacher als man denkt. So gibt es das Referenzmodell von CIM Aachen, aus dem sich schnell die Anforderungsprofile der

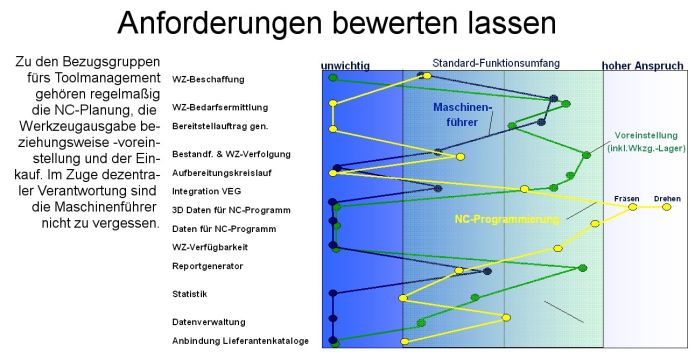

unterschiedlichen Bezugsgruppen für das Toolmanagement ableiten lassen. Zu diesen Bezugsgruppen gehören regelmäßig

die NC-Planung, die Werkzeugausgabe beziehungsweise Voreinstellung und der Einkauf. "Im Zuge dezentraler Verantwortung sind

die Maschinenführer nicht zu vergessen", bringt es Müller auf den Punkt. So kann jeder Betroffene zum Beteiligten

gemacht werden, indem die fachspezifischen Anforderungen an die Einzelfunktionalitäten definiert werden. Aus der

Summe der Anforderungsprofile ergibt sich das Lastenheft automatisch. "Einfach machen!", so der Schlussapell des

Zerspanungsexperten aus Aachen.

Werkzeugorganisation

Dass die Prozessauslegung und damit das Wissen über die Zerspanprozesse für Bosch eine entscheidende Rolle spielt,

wurde im anschließenden Praxisvortrag von Alois Gwechenberger, Bosch Hallein, Geschäftsbereich Diesel Systems, klar.

Dementsprechend ist Werkzeugorganisation aus der Planungsperspektive auf Basis der TMS-Lösung von Exapt-BMO realisiert

worden. Der Nutzen des TMS durch reduzierte Maschinenstillstandszeiten und die verbesserte Werkzeugbedarfsermittlung haben

sich bei Bosch in Hallein bestätigt. Wunschlos glücklich, könnte man meinen. "Der Prozess der ständigen

Verbesserung umfasst natürlich auch das Toolmanagement", so Gwechenberger. Stichworte für die Zukunft sind

3D-Grafiken, die Programm- und Werkzeugverwaltung mit Versionsverfolgung und: "Die Bereitstellung von standardisierten

Werkzeugkonturen auch für Sonderwerkzeuge durch die Werkzeughersteller", das würde eine echte Arbeitserleichterung

bringen.

Bestellwesen vereinfacht

Im nächsten Beitrag wechselte Sascha Matschulat die Perspektive. Am Beispiel der Auslagerung der Gemeinkostenläger

in den Standorten Harsewinkel und Paderborn von Claas wurde die Versorgung mit Werkzeugkomponenten durch fortschrittliche

Dienstleister gezeigt. Mit dem Tool24-Konzept der Hoffmann-Gruppe ist es gelungen, die Lieferanten von 160 auf 4 zu bündeln

und das Bestellwesen und die Abrechnung deutlich zu vereinfachen sowie die Warenverteilung in den Betrieben effizienter zu

gestalten.

Peter Robl, ZF Passau, fokussierte dann wieder auf die Bedeutung des Toolmanagements im NC-Programmerstellungsprozess. Die

Integration sowohl in die bestehende Landschaft der datenführenden Systeme axalant beziehunsgweise SAP als auch in das

NC-Programmiersystem edgeCAM ist auf Basis der Software von Fasys gelungen. Dass der Erfolg der umgesetzten Anwenderfunktionen

zum großen Teil auf der sauberen Struktur der Stammdaten beruhen, wurde aus dem überzeugenden Vortrag schnell klar. Hierzu

gehört auch die Simulation der NC-Programme. Kein Wunder, dass Robl die bereits seitens Bosch geäußerte Forderung an

die Werkzeughersteller zur standardisierten Datenbereitstellung betonte.

Rainer Schlagenhauf, Geschäftsführer Power Hydraulik, verstand es die Bedeutung des Toolmanagements für eine

hochflexible Fertigung zu erläutern. Bereits bei der Beschreibung der Ausgangslage fielen Begriffe, die zustimmendes

Nicken im Auditorium provozierten. "Keine Werkzeugdokumentation, keine geordnete Lagerhaltung, keine Schnittdatendokumentation,

keine einheitlichen Bearbeitungsparameter,..." gehörten dazu. Auch die Ziele der Einführung "Minimierung der

Werkzeugvielfalt und dauerhafte Prozessoptimierung" waren nicht überraschend. Dass allerdings der kleinste Betrieb,

bezogen auf die Referate in diesem Seminar, das größte System TDM von TDM Systems gewählt hat, brachte die Erkenntnis,

dass nicht notwendigerweise "großes Unternehmen = größter Systemanbieter" heißen muss. Lehrreich auch die offene

Ansprache des Aufwands zur Datenanlage. 3400 Stunden für 3000 Komplettwerkzeuge und 1500 Einzelkomponenten sprechen

eine klare Sprache in Richtung Werkzeughersteller. "Warum werden diese Daten nicht bereitgestellt?"

Praxis im Visier

Toolmanagement einfach einzuführen ist also keine Utopie, da waren sich im Seminarraum alle einig. Doch die

Datenbereitstellung ist nach wie vor das Problem. Wünschenswert wäre, dass die Werkzeughersteller Angebote

wie ToolsUnited (www.toolsunited.com) und GTDE (www.gtde.org) noch stärker als bisher unterstützen.

Fortschritte auf diesem Gebiet und zum Toolmanagement allgemein gibt es spätestens Anfang 2009, wenn es wieder

heißt: "Toolmanagement in der Praxis".

erschienen in Fertigung, März 2008