Lean Production 2.0 - Statt entweder ERP oder Lean Manufacturing gilt sowohl als auch!

Dr. Götz Marczinski, Geschäftsführer, CIM Aachen GmbH

Die verlockende Idee, dass Lean Production keine IT braucht, ist nicht zeitgemäß. Denn wenn Sie getreu dem Motto "Systematik vor System" die Organisations- und Steuerungsprinzipien in Ihrem Unternehmen schlank gestaltet haben, bleiben oft Fragestellungen offen, die nicht effizient mit "Block und Bleistift" zu lösen sind. Ganz zu schweigen von den ERP-Funktionen, ohne die heute kein Betrieb mehr wirtschaftlich laufen könnte.

ERP (Enterprise Resource Planning) ist in erster Linie eine Präzisierung des aus dem MRP (Material Requirements Planning) hervorgegangenen PPS-Begriffs. So ging es Ende der 1990er Jahre u. a. darum, klarzustellen, dass im Industriebetrieb neben dem Material auch die Ressourcen "Mensch" und "Maschine" sowie die Kapitalflüsse zu beplanen sind. Die ursprüngliche Aufgabe des ERP war und ist die Bedarfsplanung: Welche Ressource (Material, Personal, Kapital) brauche ich in welcher Menge zu welchem Zeitpunkt und zwar ausgehend vom Kundenwunsch? Der Kundenwunsch wird hier ausgedrückt in konkreten Aufträgen bzw. abgeleitet aus einer entsprechenden Absatzvorschau.

Lean Manufacturing umschreibt eine Produktionssystematik, die insgesamt am Kundenwunsch ausgerichtet ist. Ausgehend vom Kunden wird alles als Verschwendung angesehen, was nicht der Erfüllung seines Wunsches dient. Eine Bedarfsplanung "Was brauche ich wann in welcher Menge?" ist auch beim Lean Manufacturing notwendig. Und es wäre Verschwendung, wenn die Kundenbedarfe nicht über ein ERP-System erzeugt werden würden. So ist durch die betriebliche Praxis belegt, dass kein Unternehmen, auch nicht die "Vorzeigeunternehmen" der Lean Production, ohne ERP-System arbeitet.

Blick in die Praxis

Nehmen wir das Beispiel eines Herstellers von Flugzeugtriebwerken, der mit dem klassischen Problem "alle sind überlastet und nichts wird fertig"

zu kämpfen hatte. Was zu produzieren war und welche Ressourcen dazu notwendig sind, war über das ERP-System klar. Der Stücklistenauflösung

folgte die Generierung von Fertigungsaufträgen für jede Kapazitätseinheit (Maschine) entsprechend den hinterlegten Arbeitsplänen.

Jeder Bedarf hat damit einen Bedarfsdecker. Klassisch PPS, soweit, so gut.

Jetzt geht es in die vielstufige Fertigung der Turbinenläufer. Kapitalintensive Fertigungseinrichtungen, hohe Qualitätsanforderungen, das sind die Kriterien für die Bildung von Fertigungslosen. Da der Endtermin für jeden Arbeitsgang aus dem Kundenwunschtermin durch das PPS-System ermittelt wurde, steht fest, wie weit im Voraus Aufträge eröffnet werden müssen, um auf die entsprechenden Losgrößen zu kommen. Hohe Durchlaufzeiten sind die Folge. Klassisch PPS, soweit, so schlecht.

Das Ergebnis: Produktion "auf großem Fuß" - Bestände, großzügig mit Paletten belegte Produktionsflächen, reichlich mit Vormaterial. Die "Produktionsleistung" im Sinne geleisteter Maschinenstunden ist auf hohem Niveau, nur leider beklagen sich die Kunden über lange Lieferzeiten und unzuverlässige Terminzusagen.

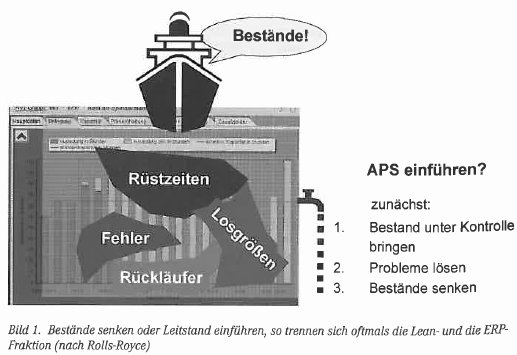

Erst jetzt kommt es zum Konflikt: Lean Manufacturing oder ERP bzw. PPS. Das offensichtliche Terminproblem beantwortet die ERP-Fraktion tendenziell in Richtung mehr IT. Der Standardreflex würde "Leitstand" oder "APS" heißen, weil die klassische PPS offensichtlich an Grenzen stößt.

Die Lean-Fraktion wird die Bestände als das Hauptproblem identifizieren. Sind die Bestände im Griff, dann klappt es auch mit der Durchlaufzeit und den Terminen.

Im zitierten Beispiel hat die Lean-Fraktion gewonnen, allerdings erst nachdem die ERP-Fraktion mit einem Leitstand gescheitert war. Die Schlüsselfragen, um auf die Erfolgsspur zu kommen, waren:

- Wer definiert die Durchlaufzeit?

- Wie definiert man die Produktionsleistung?

Denn wie ermittelt sich der Umlaufbestand? Es gilt doch die simple Formel:

Umlaufbestand (in Stück) = Durchlaufzeit (Tage) x Nachfrage (Stück/Tag).

Die einzige Konstante ist die durch den Kunden definierte Nachfrage. Die Durchlaufzeit ist die Variable und der Umlaufbestand das Ergebnis. Die einfache Formel zeigt auch, dass der umgekehrte Zusammenhang gilt. Aus dem Bestand lässt sich auf die Durchlaufzeit schließen. Diese Korrelation ist immens wichtig, denn damit gelingt es der Lean-Fraktion, Durchlaufzeiten sichtbar zu machen.

"Moment", wird die ERP-Fraktion einwerfen: "Es geht doch auch um Produktivität. Und die haben wir bei unserer Losgrößenberechnung optimiert. Damit haben wir das Verhältnis Rüstaufwand zu Maschinenlaufzeit minimiert, um eine möglichst hohe Produktionsleistung zu haben!"

Hier nähert man sich einem zentralen Knackpunkt der Kontroverse zwischen "Lean" und "ERP". In der klassischen Losgrößenformel kommt die Durchlaufzeit überhaupt nicht vor. Auch wenn beide das Gleiche wollen, nämlich kurze Durchlaufzeiten und hohe Termintreue, muss die klassische ERP von der gewünschten Lösung wegführen. Die Durchlaufzeit wird zum Zufallsprodukt. Weil zu viele Aufträge und zu viel Material in der Fertigung sind, ist die Steuerung eines Auftrags über mehrere Fertigungsstufen schwierig. Der Ruf nach einer zusätzlichen Software, um dieses Chaos transparent zu machen, scheint nahe liegend.

Der Irrweg beginnt dabei mit der Definition der Produktionsleistung. Wer darunter den Ausstoß einer Maschine pro Zeiteinheit (Gutstück/Stunde) versteht,

der wird Rüstzeiten vermeiden, wenn immer es geht. Die Lean-Fraktion definiert Produktionsleistung als Fluss- bzw. Durchsatzfaktor, aber wie folgt:

Durchsatzfaktor (value add) = Bearbeitungszeit/Durchlaufzeit.

Wieder spielt die Durchlaufzeit eine zentrale Rolle, und damit wird die Sicht des Kunden in die Werkstatt projiziert. Mit den Augen des Kunden ergibt sich der Handlungsbedarf weg von weiterer IT-Unterstützung hin zu grundsätzlichen Fragen der Produktionssystematik. Im zitierten Beispiel wurde die Werkstättenfertigung zugunsten einer Fließfertigung umgestaltet. Zwischen den Polen "Rohmaterial" und "Fertigwarenbestand", die über das ERP-System geführt werden, erfolgt die Fertigungssteuerung auf Basis des Visual Management.

Die Ergebnisse bestätigen den gewählten Weg: Das Ziel der Durchlaufzeitreduzierung (von 20 Wochen auf 25 Stunden) und der teigerung des Durchsatzfaktors (von knapp 1% auf 44%) sind eindrucksvoll erreicht worden, weil mit den Augen des Kunden, ausgehend von der direkten Wertschöpfung, auf die Probleme geschaut worden ist. Der Widerspruch Lean vs. ERP wurde aus der Fertigung heraus aufgelöst. Der Fertigungsleiter bringt die beiden Handlungsstränge wie folgt auf den Punkt:

Für komplexe Aufgabenstellungen brauchen Sie einen Computer. Aus der Perspektive der IT ist Komplexität deswegen tendenziell willkommen. Und weil bei der "Untersetzung" der Kundenwünsche in die Werkstatt (aus gutem Grund!) mit ERP begonnen wurde, lösen wir den Rest eben auch über die PPS.

Die Fertigung sieht die Welt lieber einfach. Die Frage ist: Wie macht man den Kundenwunsch in der Fertigung sichtbar? Welche Hilfsmittel brauchen die Mitarbeiter, um Wertschöpfung von Verschwendung zu unterscheiden?

Sehen lernen mit JETi

Mit dem Wertstrom-Design steht eine wirksame Methode zur Verfügung, um mit den Augen des Kunden auf die eigene Wertschöpfung zu schauen.

Die Methode ist in vielen Unternehmen erfolgreich angewendet worden, allerdings ist der Brückenschlag zum ERP selten erfolgt.

Sehen lernen bedeutet nämlich auch zu erkennen, dass aus der Perspektive der ERP-Fraktion Wertstrom-Design nichts anderes ist als eine Methode, um die Dispositionsparameter kundenorientiert zu bestimmen.

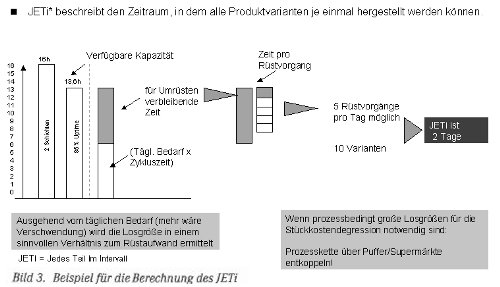

Die Annäherung an das Ideal des "One-Piece-Flow" erfolgt dabei über die Berechnung des so gennanten JETi (jedes Teil im Intervall). Damit ist das Intervall gemeint, innerhalb dessen jedes Produkt bzw. jede Variante einmal produziert werden kann. Ist das JETi kleiner oder gleich 1 Tag, ist der One-Piece-Flow erreicht. Denn in der Praxis muss "One Piece" nicht notwendigerweise ein Stück sein.

Für die Berechnung des JETi wird das Kapazitätsangebot dem Kapazitätsbedarf gegenübergestellt. Das Kapazitätsangebot ergibt sich aus dem Schichtmodell und den entsprechenden Anlagenverfügbarkeiten. Demgegenüber ergibt sich der Kapazitätsbedarf aus dem (prognostizierten) Mengengerüst und den dazugehörigen Bearbeitungszeiten. Die Differenz aus Angebot und Nachfrage stellt die für das Rüsten verfügbare Zeit dar. Mit Hilfe der Rüstzeit errechnet sich die Anzahl möglicher Rüstvorgänge. Und die Anzahl möglicher Rüstvorgänge entscheidet darüber, wie viele verschiedene Produkte bzw. Varianten gefertigt werden können. Anhand des Kundenbedarfs wird jetzt festgelegt, wie groß die Losgröße jedes Produkts sein muss, um im Rahmen der Rüstmöglichkeiten gefertigt zu werden. Große Lose bzw. wenig Rüstmöglichkeiten führen zu einem großen JETi, d.h. jede Produktvariante kommt nur selten dran. Und das JETi korrespondiert 1:1 zum notwendigen Bestand.

Ohne auf die weiteren Details der Berechnung einzugehen, ist es wesentlich zu erkennen, dass die Stammdaten (ERP!) durchaus eine Rolle spielen, um das JETi zu berechnen. Und das Ergebnis der Berechnung ist die Losgröße für jedes Produkt. In Bezug auf das ERP-System ersetzt das Wertstrom-Design also die "alten" Losgrößenformeln.

Tatsächlich zeigt die Erfahrung in der Praxis, dass ein Wertstrom-Projekt meistens eine Überarbeitung der Stammdaten im ERP erforderlich macht. Wie steht es um die Bearbeitungszeiten, wie um die Rüstzeiten in den Arbeitsplänen? Sind da Zeitfaktoren für die Entlohnung enthalten, die für die Fertigungssteuerung keine Relevanz haben?

Oder die interessante Fragestellung: Was ist eigentlich die zu beplanende Kapazität? Möglicherweise ist das Personal der Engpass. So sind vielfach Rüstvorgänge deswegen nicht möglich, weil nicht genug qualifiziertes Personal vorhanden ist. Dann nützt es auch nichts, mit dem ERP die Maschine zu beplanen. "Planungsgegenstand" sollte das Personal sein.

Am Anfang steht die Produktfamilie

"Jedes Teil im Intervall, wisst Ihr, wie viele Produkte und Varianten wir hier machen?", so die ungläubige Entrüstung in vielen Unternehmen,

in denen "alles ganz anders ist". Und da ist sie wieder, die Komplexität. Und die Gretchenfrage: Nimmt man das als Fakt hin?

Als Vertreter der Lean-Fraktion auf keinen Fall.

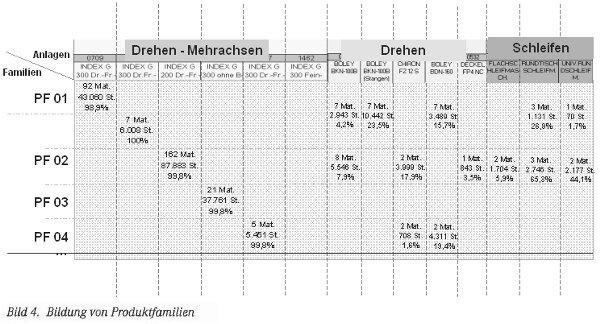

Tatsächlich bedeutet "vereinfachen" in diesem Fall den Seriencharakter herzustellen, wo vermeintlich gar keiner ist. Der Schlüssel dazu sind sog. Produktfamilien im Sinne gleicher (bzw. ähnlicher) Technologiefolgen.

Gleiche Technologiefolge heißt auf den ersten Blick, dass die Produktfamilie über die gleichen Maschinen läuft. Hier erkennt man oft die Engpassaggregate, über die ein Großteil aller Teile läuft. Um das Bild zu entzerren, muss genau in die Arbeitspläne geschaut werden. Denn oft genug sind flexible Maschinen mit einfachen Bearbeitungen belegt, weil diese Entscheidung in der Arbeitsvorbereitung einfach war. Ohne viel zu überlegen, kann man die Bearbeitung auf die Maschine legen. Ob es auch eine andere Maschine gekonnt hätte, wurde ggf. gar nicht geprüft.

In der Praxis kommt man so auf durchschnittlich 15 Produktfamilien, manchmal sind es aber auch bis zu 40. Innerhalb der Produktfamilie wird eine ABC-Klassifizierung durchgeführt. Für die Artikelklassen werden dann die Dispositionsparameter bestimmt. So müssen beispielsweise für einen Fertigungsbetrieb mit 1800 aktiven Teilenummern, die in 17 Teilefamilien klassifiziert waren, nur 51 Disposätze bestimmt werden. Damit kam der Betrieb wesentlich dichter an einen Seriencharakter, als jemals denkbar erschien.

Über die Bildung der Produktfamilien findet man sich entsprechend der Lean Manufacturing-Philosophie schnell beim "Aufräumen" der Fertigung wieder. Wenn das Ziel, möglichst viele Teile in gleichen Fertigungsfolgen zu erstellen, erst einmal definiert ist, dann werden die Arbeitsvorbereiter kreativ. Zu den in der Praxis beobachteten Effekten gehören:

- Flexible Engpassmaschinen werden von einfachen Bearbeitungen entlastet.

- Einfache Bearbeitungen, nur weil die Kapazität vorhanden ist, werden auf Lieferanten übertragen.

- Alternativmaschinen werden in den Arbeitsplänen gepflegt.

ERP als Lean-Enabler

ERP macht die Stücklistenauflösung und erzeugt Bedarfe. Bedarfstermine werden entsprechend den Wiederbeschaffungszeiten bestimmt.

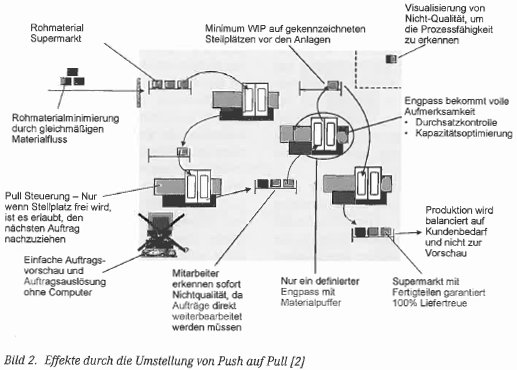

Produziert wird nach Endtermin, also die untere Stufe zuerst. Das bedeutet, die Teile werden in die Fertigung gedrückt. "Push" heißt das System.

Lean Manufacturing heißt dagegen "Pull", d.h. um die Oberstufe zu produzieren, werden Komponenten aus der Vorstufe entnommen und entsprechende Warennachzüge ausgelöst. Dazu müssen Zwischenbestände vorhanden sein, damit sich Ware und KANBAN ablösen können. Wie hoch diese Bestände sein müssen, genau dafür dient die JETi-Rechnung.

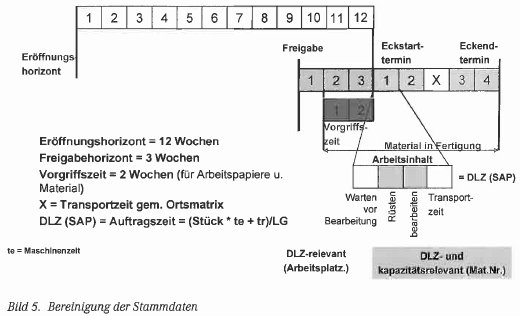

Nun spricht nichts dagegen, mit dem ERP-System auch eine verbrauchsgesteuerte Disposition abzubilden. Dass die entsprechenden Dispoparamter nach der JETi-Methode zu berechnen sind, ist hinreichend erläutert. Aber auch die "Altlasten" müssen aus den Stammdaten entfernt werden, und die Stammdaten der Arbeitsplätze sind anzupassen. Konkret geht es um Liege-und Übergangszeiten. In einem praktischen Beispiel eines Zulieferers von Hydraulikkomponenten, der den Großteil der Artikel auf Verbrauchssteuerung umgestellt hat, bedeutet das zum Beispiel (Bild 5):

- "Warten vor Bearbeitung" ist zu reduzieren, sofern keine Begründung für einen größeren Arbeitsvorrat (Stichwort Kampagnenbildung bzw. feste Rüstreihenfolgen) vorliegt.

- Die Transportzeiten sind auf realistische Werte (max. 1 Tag "von-nach", innerhalb einer Fertigungszelle keine Transportzeit) zu aktualisieren. Gegebenenfalls Transportfrequenz zu anderen Fertigungsbereichen (andere Geschossebene, anderes Gebäude) erhöhen.

- Die im Vergleich zum Ist-Stand "überschüssigen" Zeiten (Warten vor Bearbeitung) werden für plandisponierte Materialien zunächst auf den ersten Arbeitsvorgang (Startkostenstelle) geschrieben. Damit erscheinen die Aufträge so wie heute im Eröffnungshorizont (bei Plandisposition).

In dem konkreten Fall hätte allein diese Bereinigung der Stammdaten schon zu einer deutlichen Durchlaufzeiteinsparung geführt. Die Systemeinstellungen und deren Konsequenzen im Betrieb waren einfach niemandem auf der Werkstattebene bewusst. Die enge Zusammenarbeit mit der ERP-Fraktion brauchen alle Lean-Verfechter auch dann, wenn es darum geht, Bedarfe für Langläuferteile zu erzeugen. Denn die klassische Verbrauchssteuerung führt im ERP-System dazu, dass ab der Lagerstufe "blind" gefahren wird. Denn Vorstufenbedarfe werden durch Unterschreiten der vordefinierten Meldelevel erzeugt. Hier würde jede Formel - auch der JETi - zu unvertretbar hohen Beständen führen. Gefordert ist das Konzept der dynamischen Reichweitesteuerung für einen so genannten "Push-Pull-Puffer:" Auch das Anpassen von KANBAN-Kreisen an Änderungen in der Absatzvorschau lässt sich heute mit ERP-Systemen eleganter lösen als mit "Block und Bleistift". Für weitere Probleme des betrieblichen Alltags, wie z.B.

- Unstetigkeiten in der Ausbeute,

- stark schwankendes Bestellverhalten der Kunden,

- Änderungen im Produktmix und,

- Unterversorgungen im Vormaterial-bereich, die der schönen "leanen" Welt in die Parade fahren, bietet auch die IT Abhilfe, wobei hier eher APS- als die klassischen PPS-Systeme gefragt sind. "Können wir dann nicht gleich über APS einsteigen?" wird die ERP-Fraktion dann schnell fragen. Denn diese Systeme helfen einem ja sogar "Löcher" in den Stammdaten aufzuzeigen. Das stimmt grundsätzlich. Doch - wie im obigen Praxisbeispiel gezeigt - ist kein APS-System notwendig. Nur wenn die Planungskomplexität auch nach der Straffung der Produktionssystematik ausreicht, ist APS gerechtfertigt. Ansonsten ist es klar, dass "Wer mit einem APS-System einsteigt, auch mit einem APS rauskommt".

Summary

Lean Production 2.0 - It's not one or the other, ERP and Lean fit together! The simple idea that Lean Production needs no IT is no longer true.

Because although you've streamlined the business processes according to the "simplify rather than computerize" principle, questions remain that

could not be solved with "tape and pencil". Let alone the ERP-Features, without those no business could be run profitably today.

erschienen in ZWF, November 2008