Lean Production in komplexer Produktionsumgebung -

Praxisbeispiel der KHS GmbH, Dortmund

Ingo Laqua, Alexander Höfer

Intransparente Zusammenhänge in der Produktion lassen sich in vielen Fällen auf eine komplexe Produktstruktur und aufwändige Planungs- und Steuerungsprozesse zurückführen. Verschärft wird diese Situation in der werkstattorientierten Einzel- und Kleinserienfertigung häufig durch einen nicht gerichteten Materialfluss, dessen Ergebnis in Summe lange Liegezeiten und eine schlechte Termintreue sind.

Der Umbau der mechanischen Fertigung war deshalb auch für die KHS GmbH der Anlass, die bestehende Produktion effizienter am Wertstrom auszurichten. Der Hersteller von Abfüll- und Verpackungsanlagen (Bild 1) produziert in den USA, Mexiko, Brasilien, Indien, China und an mehreren deutschen Standorten. In Dortmund sind die Kompetenzzentren für die Reinigungsund Pasteurtechnik sowie für die Etikettier-, Behältertransport- und Inspektionstechnik angesiedelt.

Die KHS GmbH versteht sich als Lieferant von Komplettverpackungsanlagen mit hoher Kundenorientierung. Aus dem konsequenten Eingehen auf die Anforderungen der Kunden resultiert eine hohe Produktkomplexität und Teilevielfalt. Diese Komplexität schlägt sich trotz der vorhandenen Modulstruktur auch auf Fertigung und Montage aus.

Ausrichtung der Fertigung am Wertstrom

Die Anschaffung neuer Produktionsanlagen sowie ein verändertes Produktspektrum waren für KHS der Anlass, den Bereich

Fertigung neu aufzustellen. Zielsetzung dabei war es, den Grundprinzipien des KHSProduktionssystems Rechnung zu tragen und

die Fertigung am Wertstrom auszurichten.

In der nach dem Verrichtungsprinzip organisierten Fertigung bedeutet dies zunächst eine detaillierte Analyse des

vorhandenen Produktspektrums, um den Wertstrom überhaupt definieren zu können. Hierbei gilt es auf Basis

vorhandener Technologiefolgen festzulegen, welche Volumenströme in welcher Reihenfolge welche Kapazitäten

belegen. Obwohl die Grunddaten hierfür in den Fertigungsaufträgen enthalten sind, sind konkrete Aussagen hierüber oft

schwierig, da hieraus je nach Anzahl der Fertigungsaufträge und der Arbeitsvorgänge eine immense Komplexität resultiert.

Business Intelligence für die Fertigung

Gemeinsam mit CIM Aachen initiierte die KHS GmbH deshalb ein Projekt, in dem diese Komplexität analysiert und die

Fertigung am Wertstrom ausgerichtet wird. Im ersten Schritt erfolgte eine detaillierte Betrachtung der Fertigungsteile hinsichtlich

Produktionsmenge (ABC-Analyse als Maß, wie viele Teile welche Menge des Produktionsvolumens ausmachen) und

Stetigkeit (XYZ-Analyse als Indikator, wie kontinuierliche Teile produziert werden). Hieraus ergab sich das typische Bild einer

Einzelfertigung, mit wenig Potenzial für eine systematische Bevorratung, dafür aber mit teilweise langen Durchlaufzeiten.

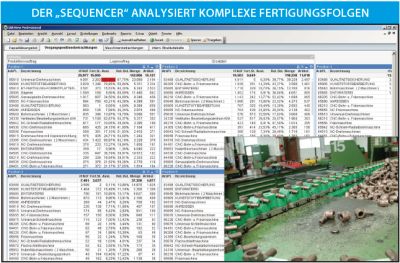

Im zweiten Schritt wurden alle Fertigungsaufträge aus SAP in den "Sequencer" eingelesen. Der Sequencer ist eine Applikation für das Business Intelligence-System QlikView, mit dem die Fertigungsaufträge nach unterschiedlichen Aspekten analysiert werden können. So können u.a. Aussagen darüber getroffen werden,

- wie viele unterschiedliche Artikel über welche Fertigungsanlagen laufen,

- in welcher Reihenfolge die Anlagen angesteuert werden,

- welcher Auslastungsgrad sich hieraus ergibt und

- wo Engpässe vorliegen.

Grundlage hierfür bildet die klassische Funktionalität von BI-Systemen, komplexe Datenzusammenhänge zu konsolidieren, zu analysieren und zu visualisieren. Ergänzt man die Auswertung beispielsweise um unterschiedliche Auftragsarten (Kunden-, Lager-, Ersatzteilauftrag etc.), so lassen sich diese Auswertungen weiter verfeinern und auftragsspezifische Aussagen per Drill-down treffen.

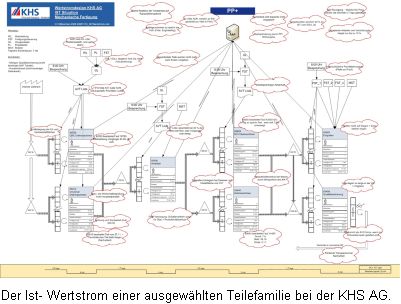

Auf dieser Basis wurden bei der KHS GmbH Teilefamilien identifiziert, die unabhängig von Artikelbezeichnung oder klassifizierung die gleichen Bearbeitungsfolgen durchlaufen. Eine solche Teilefamilie war anschließend Grundlage für eine Wertstromanalyse, mit der der Material- und Informationsfluss im Detail analysiert und Schwachstellen im heutigen Prozess aufgedeckt wurden. Anschließend wurden in einem weiteren Workshop der Zielzustand in Form einer "future state map" (Bild 3) sowie ein Maßnahmenplan zu deren Umsetzung erarbeitet.

Production Intelligence konsequent umsetzen

Die erzielten Ergebnisse hatten dabei zweierlei Auswirkungen auf das zukünftige Produktionskonzept: Einerseits wurde das

geplante Layout der mechanischen Fertigung auf Basis eines quantifizierten Spaghetti-Diagramms reviewed. Hieraus

ergaben sich Änderungen in Bezug auf die zukünftige Maschinenaufstellung und vor allem bezüglich der vorzusehenden

räumlichen Kapazitäten für die Materialbereitstellung. Andererseits wurde das bisherige Steuerungskonzept zur

Verkürzung der Durchlaufzeiten überarbeitet und u.a. eine kombinierte Perlenketten-/ FIFO-Steuerung implementiert, die

wiederum unmittelbaren Einfluss auf das Materialflusskonzept hat (Stichwort: Materialbereitstellung am FIFO-Bahnhof).

Darüber hinaus wurden Maßnahmen zur Sicherstellung einer termingerechten NCProgramm- und Werkzeugbereitstellung

eingeleitet, der Freigabeprozess der Fertigungsaufträge neu strukturiert sowie die zukünftigen Anforderungen an die

Prozessunterstützung durch SAP formuliert. Mit Umsetzung dieser Maßnahmen lassen sich auch in einer werkstattorientierten

Fertigung Liege- und Durchlaufzeiten sowie gebundenes Kapital durch WIP-Bestände nachhaltig reduzieren.

Die systematische Vorgehensweise sowie der Einsatz einer solchen Business Intelligence-Applikation haben uns ein Review unserer

geplanten Umstellung des Fertigungslayouts ermöglicht und wertvolle Hinweise hierfür gegeben.

"In Verbindung mit einem Value Stream Design werden wir nun weiter unsere Prozesse hinsichtlich vorhandener Optimierungspotenziale untersuchen und neu modellieren. Wichtig ist vor allem die Verkürzung der Durchlaufzeit, um die Kundenbedürfnisse schneller decken zu können", so Rainer Niermann, Leiter des Werkscontrollings bei der KHS GmbH, Dortmund.

Fazit

Lean Production ist auch in komplexer Fertigungsumgebung sinnvoll und anwendbar. Insbesondere im Maschinenund

Anlagenbau lässt sich mit geeigneten Methoden eine Vielzahl von Potenzialen realisieren. Denken Sie nur an Ihre Montage,

die nicht fertig wird, weil die gebrauchten Teile nicht aus der Fertigung kommen. Oder an Ihr "Fehlteilmanagement", das in Konsequenz

viele Terminjäger in der zerspanenden Fertigung beschäftigt. Die Methoden, die hierbei zum Einsatz kommen, lassen sich aber

nicht aus irgendeinem Produktionssystem kopieren. Die Implementierung selbststeuernder Regelkreise wie KANBAN

oder das Einrichten von Supermärkten haben hier i.d.R. keine Bedeutung. Vielmehr geht es darum sicherzustellen, dass die Teile zu dem

Zeitpunkt gefertigt werden, wann sie benötigt werden. Und dann müssen alle erforderlichen Produktionsressourcen bereitstehen.

erschienen in CIM Aktuell, April 2010