Optimierte Wertschöpfung statt Beschäftigung mit sich selbst

Ingo Laqua, CIM GmbH Aachen

Auf die Fragen, wie effizient ihre Organisation ist und woran die Effizienz überhaupt gemessen wird, haben nur die wenigsten Unternehmen überzeugende Antworten. Der Bereich Schmelztechnik der SCHOTT AG wollte diesen Fragen auf den Grund gehen und die Wirtschaftlichkeit des Ressourceneinsatzes verbessern. Im Projekt Panta rei wurden durch aufeinander abgestimmte Maßnahmen die Flexibilität und die Wertschöpfung nachhaltig optimiert.

Die Effizienz einer Organisation ist neben der richtigen Positionierung am Markt eine der wesentlichen Voraussetzung für langfristigen Erfolg. Hierbei kommt es darauf an, die vorhandenen Ressourcen - Mensch, Maschine, Material - optimal zu steuern produktiv einzusetzen. Die Bewertung des Wirkungsgrads eines Unternehmens macht aber nicht vor den administrativen Bereichen Halt. Häufig sind es nämlich genau Prozesse, wie Auftragsabwicklung, Logistik oder Einkauf, die die Effizienz negativ beeinflussen. Das Ergebnis sind hohe Gemeinkostenzuschläge, die die mühsam durchgeführten Maßnahmen in der Produktion wieder null und nichtig machen.

Verschwendung identifizieren

Um die Effizienz einer Organisation bewerten zu können, ist es wichtig festzulegen, welche Produkte je Unternehmensprozess überhaupt erzeugt werden. Für die Fertigung ist diese Frage schnell beantwortet. Was ist aber das Produkt einer Auftragsabwicklung? Was erzeugt eine Fertigungsplanung? Oder was stellt ein F&E-Bereich her? Auf diese Fragen müssen in einem ersten Schritt Antworten gefunden werden, um den Wirkungsgrad einer Organisationseinheit bewerten zu können. Denn hieraus leitet sich ab, was wirklich Wertschöpfung und was Beschäftigung mit sich selbst ist.

Wertschöpfung gilt betriebswirtschaftlich gesehen als Leistung geleistete Vorarbeit. Sie bezieht sich somit auf das Ergebnis einer erzeugten Ausbringung abzüglich fremdbezogener Güter und Dienste, die im Leistungsprozess verbraucht werden [1]. Die Faktoren Arbeit (Ressource Mensch) und Kapital (Ressource Maschine) sind somit zentrale Kriterien Bewertung zur Bewertung der Wertschöpfung.

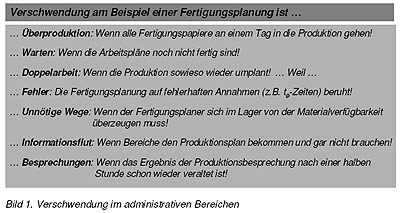

Dies lässt sich auch auf administrative Bereiche übertragen. Eine Fertigungsplanung beispielsweise erhält als geleistete Vorarbeit die benötigten Produktionsmengen zu den erforderlichen Terminen. Ihre Wertschöpfung besteht also darin, diese Eingangsinformationen in eine Termin- und Ressourcenplanung für die Fertigung zu übertragen. Hieraus wird dann auch deutlich, was das Produkt einer Fertigungsplanung ist. Dies kann zum Beispiel ein Produktionsplan mit definiertem Reihenfolgeplan oder Maschinenzuordnungen sein.

Liegt das Produkt fest, gilt

es zu definieren, was zu tun

ist, um dieses Produkt

herzustellen. Diese

Tätigkeiten sind dann direkt

wertschöpfend. Ist aber eine

Fertigungsplanung

beispielsweise damit

beschäftigt, Stammdaten der

Disposition zu bereinigen

oder auf Grund

unvorhergesehener

Urlaubszeit Umplanungen

vorzunehmen, ist dies eine

klassische Beschäftigung

mit sich selbst oder einfach

nur Verschwendung. Die

Erfahrung zeigt, dass diese

Blindleistung in vielen

Unternehmen immer noch

weit verbreitet ist.

Insbesondere in

administrativen Prozessen

wird diesem Aspekt immer

noch viel zu wenig

Beachtung geschenkt,

obwohl die eigentliche

Wertschöpfung zum Teil

unter 40 Prozent liegt (Bild

1).

Liegt das Produkt fest, gilt

es zu definieren, was zu tun

ist, um dieses Produkt

herzustellen. Diese

Tätigkeiten sind dann direkt

wertschöpfend. Ist aber eine

Fertigungsplanung

beispielsweise damit

beschäftigt, Stammdaten der

Disposition zu bereinigen

oder auf Grund

unvorhergesehener

Urlaubszeit Umplanungen

vorzunehmen, ist dies eine

klassische Beschäftigung

mit sich selbst oder einfach

nur Verschwendung. Die

Erfahrung zeigt, dass diese

Blindleistung in vielen

Unternehmen immer noch

weit verbreitet ist.

Insbesondere in

administrativen Prozessen

wird diesem Aspekt immer

noch viel zu wenig

Beachtung geschenkt,

obwohl die eigentliche

Wertschöpfung zum Teil

unter 40 Prozent liegt (Bild

1).

Flexiblen Ressourceneinsatz sicherstellen

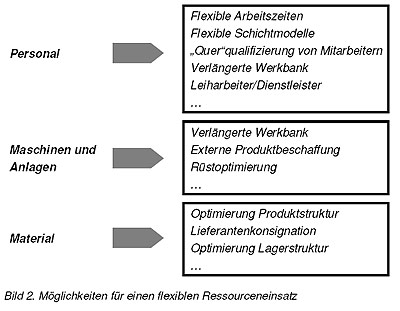

Ein weiterer wesentlicher Aspekt ist, dass die die Wertschöpfung bestimmenden Ressourcen dann zur Verfügung stehen, wenn sie auch tatsächlich benötigt werden. Eine einschichtige Qualitätssicherung (QS) kann zum Beispiel auch bei hohem Wertschöpfungsanteil den Anforderungen nach kurzen Durchlaufzeiten eines 3- Schichtbetriebes nur schlecht nachkommen. Ebenso ist eine nach den verfügbaren Ressourcen gesteuerte Auftragsbearbeitung in der Regel wenig geeignet, ein hohes Maß an Kundenzufriedenheit zu erzeugen.

Die Prämisse muss also lauten: Arbeiten, wenn Arbeit da ist [2]. Das reine zur Verfügung Stellen von Ressourcen, im obigen Beispiel eine dreischichtige QS, wäre beispielsweise geeignet, um durch sofortige Prüfungen kürzere Durchlaufzeiten zu erzielen. Dies wäre jedoch kontraproduktiv, wenn die Mitarbeiter hierdurch nicht mit wertschöpfenden Tätigkeiten ausgelastet sind. Es gilt also, ein Modell zu finden, das beiden Ansprüchen genügt. In der Praxis sind dies beispielsweise eine Verlagerung der QSTätigkeiten in die Produktion (bedingt Qualifizierung der Mitarbeiter) oder die Verlagerung von QSMitarbeitern in die Produktion. In diesem Fall muss aber sichergestellt werden, dass die QSMitarbeiter in der verfügbaren Zeit produktiv für die Fertigung mitarbeiten.

In der Auftragsbearbeitung

ist zum Beispiel die Bildung

eines Auftragszentrums eine

Möglichkeit, Ressourcen zur

Verfügung zu stellen, aber

gleichzeitig einen hohen

Wertschöpfungsanteil zu

sichern. Dies erfolgt durch

die intelligente Bündelung

von Tätigkeiten, durch die

sichergestellt wird, dass

auch eventuell benötigte 0,7

Mannjahre für eine

Auftragserfassung effizient

abgebildet werden können.

Versetzte Arbeitszeiten

können darüber hinaus

garantieren, dass

beispielsweise eine

Verfügbarkeit in der

Auftragsannahme von 8 bis

20 Uhr gewährleistet wird.

In der Auftragsbearbeitung

ist zum Beispiel die Bildung

eines Auftragszentrums eine

Möglichkeit, Ressourcen zur

Verfügung zu stellen, aber

gleichzeitig einen hohen

Wertschöpfungsanteil zu

sichern. Dies erfolgt durch

die intelligente Bündelung

von Tätigkeiten, durch die

sichergestellt wird, dass

auch eventuell benötigte 0,7

Mannjahre für eine

Auftragserfassung effizient

abgebildet werden können.

Versetzte Arbeitszeiten

können darüber hinaus

garantieren, dass

beispielsweise eine

Verfügbarkeit in der

Auftragsannahme von 8 bis

20 Uhr gewährleistet wird.

Eine Organisation ist also dann effizient, wenn sie zum Zeitpunkt ihres Bedarfs Ressourcen wertschöpfend zur Verfügung stellt. (Bild 2).

Strukturelle Probleme im Vorfeld beseitigen

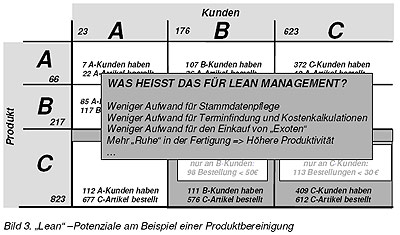

In der Regel ist es jedoch sinnvoll, vor der Verschlankung der administrativen und Produktionsprozessen einen Blick auf die Ursachen für aufgeblähte Organisationseinheiten genau nachzugehen. Häufig ist beispielsweise die vorhandene Produktstruktur bzw. -palette Anlass des Übels. Ein Vertrieb, der dem Kunden alles verkauft, was dieser haben möchte, agiert auch oberflächlich gesehen nur wenig unternehmerisch. Die Auswirkungen, die solche permanent wachsenden Angebotspaletten mit sich bringen, sind nämlich zum Teil gravierend. Dabei ist der häufig zitierte Aufwand für das Anlegen und die Pflege von Teilestammsätzen nur die Spitze des Eisbergs:

- Die Konstruktion hat hohen Aufwand, immer neue Teile zu erzeugen. Dies kann durch eine intelligente Produktstruktur nur bedingt kompensiert werden.

- Der Einkauf hat auf Grund eines zunehmend differenzierten Produktspektrums kaum die Möglichkeit, Einkaufsvolumen zu bündeln. Als Ergebnis müssen von immer mehr Teilen öfter kleinere Mengen beschafft werden. Neben den reinen Materialkosten steigt der Aufwand für die Bestellabwicklung mehr und mehr.

- Das Mengengerüst für neu zu erstellende Arbeitspläne erzeugt hohe Aufwände in der Arbeitsvorbereitung. Gleiches gilt für die NCProgrammierung.

- Die Fertigung hat durch immer kleinere Losgrößen zunehmend höhere Rüstzeiten. Die Produktivität sinkt also nachhaltig.

Hierdurch wird schnell

ersichtlich, welche

negativen Auswirkungen

eine ausufernde

Produktpalette auf die

Herstell- bzw. Prozesskosten

eines Unternehmens haben

kann. Eine Bereinigung der

angebotenen Produkte und

ein klares Bild über das, was

man am Markt verkaufen

möchte, sind somit

zwingende Voraussetzungen

für eine effiziente

Organisation (Bild 3).

Hierdurch wird schnell

ersichtlich, welche

negativen Auswirkungen

eine ausufernde

Produktpalette auf die

Herstell- bzw. Prozesskosten

eines Unternehmens haben

kann. Eine Bereinigung der

angebotenen Produkte und

ein klares Bild über das, was

man am Markt verkaufen

möchte, sind somit

zwingende Voraussetzungen

für eine effiziente

Organisation (Bild 3).

Wertschöpfung optimieren

Mit ihrem Projekt Panta rei (Alles fließt) verfolgte auch die SCHOTT AG die Optimierung der Wertschöpfung.. Die Platinwerkstatt des Servicebereichs Schmelztechnik hat in der Schott-Gruppe die Aufgabe, die produzierenden Geschäftsbereiche mit Bauteilen und Komponenten für die Herstellung von Glas zu versorgen. Neben vielen Geräten aus Edelmetall werden in dem Servicebereich weitere Komponenten und Apparate für die Glasherstellung gefertigt.

Die Anforderungen hieran sind in den letzten Jahren zunehmend gestiegen, da sich die Geschäftsbereiche ihrerseits in einem Marktumfeld mit kürzeren Produktlebenszyklen, hohem Preisdruck und der Forderung nach mehr Flexibilität bewegen. Im Projekt Panta rei wurde deshalb bewertet, wie tauglich die bisherigen Abläufe in Auftragsabwicklung und Produktionsplanung und -steuerung sind, um diese Anforderungen zu erfüllen.

Abbildung der Marktanforderungen in der Organisation

Zentraler Auftragseingang sowie zentrale Verplanung der Kapazitäten sprachen gegen die von den Kunden gelebte Praxis, dezentral auf die Platinwerkstatt zuzugehen. Motivation der Kunden für diese Vorgehensweise war die Vermeidung von Schnittstellen sowie eine direktere Information über Lieferzeiten und -termine. Ergebnis war, dass die zuvor zentral verplanten Kapazitäten mit viel Mühe in den Fertigungsgruppen wieder umgeplant werden. Alleine hierdurch entstand eine erhebliche Blindleistung, die internen Aufwand erforderte, aber dennoch nicht die gewünschte Zufriedenheit der Kunden brachte.

Daraufhin wurde ein Konzept erarbeitet, dass die Vorgehensweise der Kunden legalisiert. Das heißt,, der Auftragseingang wurde bewusst nach definierten Kriterien dezentralisiert und Teile der Auftragsabwicklung in die Fertigungsbereiche integriert. Für Standardkomponenten erfolgte hier die Definition von Lieferserviceklassen, zu denen sich die Fertigungsbereiche verpflichtet haben. Sie haben dem Kunden feste Lieferzeiten genannt, ohne aufwändige Kapazitätsabschätzung und Planungssimulationen durchführen zu müssen.

Eine weitere Prämisse war es, zukünftig die Ressourcen nach dem Auftragseingang zu steuern, da nur so den Anforderungen der Kunden nach mehr Flexibilität nachgekommen werden konnte. Dies bedingte ein vollständiges Umdenken in der bisherigen Steuerung der Ressourcen. Auf einmal wurden nicht mehr die Aufträge auf die verfügbaren Ressourcen verteilt, sondern die Ressourcen entsprechend dem Auftragseingang gesteuert.

Ziel war es hierbei, die

Fertigungsbereiche so

autonom auszurichten, dass

sie einerseits die volle

Verantwortung für ihre

Produktion einschließlich

Lieferzeiten bekommen.

Andererseits wurden ihnen

alle Stellhebel in die Hand

gegeben, um die geforderte

Flexibilität - Arbeiten, wenn

Arbeit da ist - zu realisieren.

Dies erfolgte mit

Flexibilitätsmatrizen, die

jedem Fertigungsleiter einen

Maßnahmenplan im Fall von

Über- oder Unterkapazitäten

unterstützten.

Ziel war es hierbei, die

Fertigungsbereiche so

autonom auszurichten, dass

sie einerseits die volle

Verantwortung für ihre

Produktion einschließlich

Lieferzeiten bekommen.

Andererseits wurden ihnen

alle Stellhebel in die Hand

gegeben, um die geforderte

Flexibilität - Arbeiten, wenn

Arbeit da ist - zu realisieren.

Dies erfolgte mit

Flexibilitätsmatrizen, die

jedem Fertigungsleiter einen

Maßnahmenplan im Fall von

Über- oder Unterkapazitäten

unterstützten.

Besonderes Augenmerk musste hierbei auf die Materialverfügbarkeit gerichtet werden. Die Tatsache, dass Platin als Material eingesetzt wurde, bedeutete auf Grund der hohen Kapitalbindung, dass den optimierten Durchlaufzeiten und Bestände eine sehr zentrale Bedeutung zukommt (Bild 4). Die effiziente Steuerung des Edelmetallkreislaufs war somit wesentlicher Bestandteil des zu implementierenden Produktionssystems.

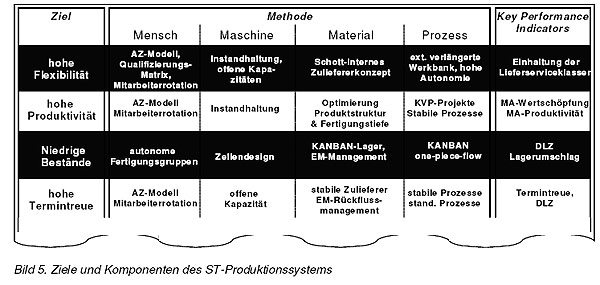

Aufbau des Produktionssystems

Der Aufbau des Produktionssystems richtete somit seinen Fokus auf das Ziel, die Flexibilität zu erhöhen, und auf die Frage, welchen Beitrag die Produktionsressourcen zu dieser Zielerreichung leisten können (Bild 5).

Eine Bewertung der Produktionskapazitäten ergab, dass diese grundsätzlich keinen systematischen Engpass darstellten. Die verfügbaren Kapazitäten konnten somit nach oben geöffnet werden (entspricht Planung gegen unendliche Kapazität). Nun war auch eine neue Denkweise bei den Mitarbeitern erforderlich, die sich von der Angst lösen mussten, dass auf einmal Kapazitätsberge von 150 Prozent auf sie zukommen würden. Dies war dann auch das zentrale Gegenargument. Eine Analyse zeigte aber, dass so ein Fall in der Praxis der letzten Jahre ohnehin nicht vorgekommen war und für die vorhandenen Schwankungen des Auftragseingangs die aufgestellten Flexibilitätsmatrizen vollkommen ausreichend waren. Personalseitig wurden ebenfalls entsprechende Maßnahmen eingeleitet. Diese zielen z.B. auf die Qualifizierung der Mitarbeiter für den flexiblen Einsatz in unterschiedlichen Fertigungsgruppen oder den Aufbau flexibler Arbeitszeitmodelle. Durch die Lieferserviceklassen wurde der notwendige Personalbedarf sogar noch übersichtlicher als vorher. Definierte Bauteile (außer Platin) werden heute als Fertigteile oder Halbzeuge über KANBAN-Lager gesteuert, um insbesondere bei Notfällen kurzfristig reagieren zu können. Die entsprechende Lieferserviceklasse beinhaltet demzufolge lediglich die Endbearbeitung und/oder den Versand. Sollten dennoch sporadisch anlagen- oder personalkapazitive Engpässe entstehen, können die Fertigungsgruppen autonom über die Vergabe einzelner Arbeitsschritte an externe Lieferanten entscheiden. Einzig auf der Materialseite müssen auf Grund der beschränkten Verfügbarkeit von Platin Restriktionen festgelegt werden. Wegen des vorhandenen konstanten Edelmetallkreislaufs muss jedoch nur sichergestellt werden, dass permanent die gleiche Menge Edelmetall zurückkommt, die als Fertigbauteile ausgeliefert wird. Dies geschieht derzeit über eine regelmäßige Statusabfrage und eine ständige Überprüfung der Edelmetallrückläufe. Die zentrale Fragestellung dabei lautet: Was muss heute getan, damit morgen kein Engpass vorliegt? Hierzu gehört auch die aktive Steuerung der Kunden, die über mögliche Auswirkungen von Engpässen auf Grund nicht zurückgelieferter Platin- Komponenten informiert werden.

Produktionscontrolling als Bestandteil des Produktionssystems

Um die Effizienz des aufgebauten Produktionssystems messen zu können, wurde darüber hinaus ein auf die Anforderungen der Fertigungsbereiche angepasstes Produktionscontrolling aufgebaut. Bewertet werden hier neben den klassischen Finanzkennzahlen beispielsweise folgende Aspekte:

- die Einhaltung der Lieferserviceklassen (= Termintreue),

- die Verfügbarkeit von Lagerteilen in Zusammenhang mit der Bestandshöhe,

- die Mitarbeiter- Produktivität (enthält Qualitätskomponente) sowie

- die Wertschöpfung, um den Eigenanteil der Fertigung am Gesamtergebnis reflektieren zu können.

Durch das Projekt wurde erreicht, dass der Aufwand für die Planung und Steuerung durch das Ineinandergreifen der abgestimmten Maßnahmen um etwa 25 Prozent reduziert werden konnte. Die Einführung der Lieferserviceklassen hat sich bewährt und ist bei den Kunden auf hohe Akzeptanz gestoßen. Flexibilität und Termintreue konnten ebenfalls nachhaltig verbessert werden.

Zusammenfassung

Die Praxis zeigt, dass in sehr vielen Unternehmen noch erhebliche Potenziale zur Steigerung der Wertschöpfung vorhanden sind. Transparente Strukturen und ausgeklügelte Kennzahlensysteme deuten darauf hin, dass in der Produktion bereits viel gemacht und erreicht wurde. Die administrativen und produktionsnahen Stützprozesse hingegen weisen immer noch erheblichen Handlungsbedarf auf. Die Gründe hierfür liegen einerseits darin, dass häufig gar nicht klar ist, welche Tätigkeiten überhaupt wertschöpfend sind. Andererseits ist die Wertschöpfung in Kreativabteilungen, wie z.B. Marketing oder F&E, in der Tat nicht immer eindeutig messbar. Dies ist aber kein Grund, die erkannten Verschwendungspotenziale liegen zu lassen und Blindleistung in Wertschöpfung zu wandeln.

Literatur:

- [1] Haller, A., Wertschöpfungsrechn ung, Schäffer- Poeschel, Stuttgart 1997

- [2] Pehl, Thomas: Unternehmensführung: Produktionscontrolling, AWS kombiniert Qualität mit Entlohnung,Produktion (2004) 24, S.35

Der Autor dieses Beitrages

Dipl.-Ing. Ingo Laqua, geb. 1966, studierte Maschinenbau in Bochum und Aachen. Von Juli 1993 bis März 1996 war er beratender Projektingenieur bei einer mittelständischen Unternehmensberatung. Danach war Ingo Laqua bei der CIM GmbH Aachen tätig, wo er das Geschäftsfeld Managementberatung als Prokurist leitete. Seit Anfang 2005 ist er Geschäftsführer der CIM GmbH Aachen.

Summary

Optimized creation of value instead of occupation with itself. The question, how efficient their organization is and how the efficiency at all will be measured, answered only a few enterprises convincing. The department melt technology of SCHOTT AG wanted to give fundamental answers for these questions and improve the efficiency of the resources employment. In the project Panta rei were by co-ordinated measures the flexibility and the creation of value sustainably optimized.

erschienen in ZWF, November 2005