Production Excellence @ SCHOTT am Standort Grünenplan Eschershausen

Markus von Reden

Die Glasveredelung erfordert viel handwerkliches Geschick und Erfahrung in einem Produktionsumfeld mit überschaubarem Automationsgrad. Dementsprechend anspruchsvoll ist die Administration, um die Vielzahl der Glassorten und Produktionsmengen termintreu, bestandsarm und vor allem schnell durch die werkstattorientierte Produktion zu bringen.

Zielsetzung des Bereichs Advanced Optics der SCHOTT AG am Standort Eschershausen war es deshalb, ein auf die individuellen Belange des Standortes zugeschnittenes Produktionssystem nach Lean Prinzipien zu entwerfen und zu implementieren. Zu klären waren folgende Fragen: Ist es möglich, eine Segmentierung zwischen bedarfs- und verbrauchsgesteuerten Produktionsabläufen durchzuführen? Können die Produktionsbereiche nach technologisch ähnlichen Fertigungsfolgen materialflussoptimiert strukturiert werden? Denn damit wären dann die Voraussetzungen für die marktsynchrone Produktion, d.h. eine Auftragseinlastung und abwicklung technologisch sinnvoller Losgrößen dicht am Kundentakt, geschaffen.

Den Fluss erkennen

Um Ansätze zur Segmentierung in der Produktion

zu finden, wurden zunächst die Fertigungsaufträge

insgesamt für einen definierten

Zeitraum (ein Geschäftsjahr) analysiert,

um Teilefamilien ähnlicher Fertigungsfolgen

zu identifizieren. Denn die für die Wertstrom-

Analyse notwendigen Produktfamilien waren

auf den ersten Blick nicht zu erkennen. Dieser

von der reinen Lehre abweichende breite

Ansatz über alle Artikel kann aufgrund der

enormen Datenmenge nur systemgestützt

gelingen. Dies erfolgte mittels produktionsunterstützender

Software von CIM Aachen.

Mit dem cc-Analyzer konnte so zunächst

wichtig von unwichtig in Form einer ABC-/

XYZ-Analyse getrennt werden. Dann wurden

mit dem cc-Sequencer die verästelten

Materialflüsse in Form von quantifizierten

Spaghettidiagrammen dargestellt. Als Ergebnis stand ein visualisierter Überblick über

den heutigen Material- und Informationsfl uss

im Werk zur Verfügung. Der Einstieg in das

Wertstrom Design mit dem Ziel der marktsynchronen

Produktion war damit gelungen.

Einstieg in das Wertstrom Design

Ausgehend vom erforderlichen Kundentakt

sowie dem Flussfaktor als zentrale Kenngrößen

wurden so die Schwachstellen und Engpässe

im Bereich der Produktionsabläufe einer

Pilotlinie identifiziert. Wie erwartet konnte

die Durchlaufzeit jetzt deutlich, konkret

um etwa 75% gesenkt werden. Durch eine

Umgestaltung der Arbeitsorganisation

wurde der aufgrund des steigenden

Auftragsvolumens zuvor notwendige

Einstieg in den Vollkonti-Betrieb vermieden

und die Herstellkosten nachhaltig gesenkt.

Diese Ergebnisse konnten nur durch eine zu den Zielen und

Methoden des Lean

Manufacturing sowie die

zügige Übertragung von

Verantwortung an alle

am Produktionsprozess

beteiligten Mitarbeiter

einschließlich der

Meister und Einrichter

erzielt werden.

Denn das Problem

sind nicht die Lean

Prinzipien, das Problem ist es, den Fluss

zu erkennen. Ist das gelungen, kann

nach Lehrbuch vorgegangen werden.

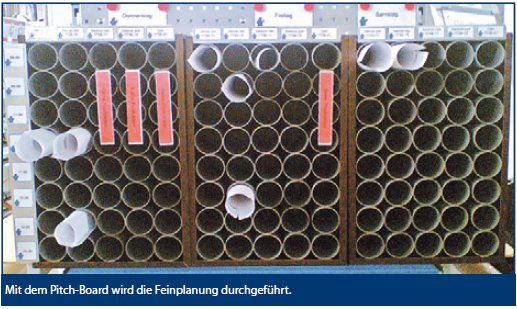

Effektive Planung mit SAP

Die Kapazitätsplanung sowie die

Produktionsgrobplanung erfolgen mit

SAP durch Mitarbeiter des Supply Chain

Managements (SCM). In Abstimmung mit dem standortübergreifenden Supply Chain

Management erfolgt die Feinplanung

und steuerung täglich mit "Pitch

Boards". Mit dem Pitch-Board werden die

Bearbeitungsreihenfolgen der einzelnen

Arbeitsplätze in den Produktionsbereichen

eindeutig festgelegt. Abweichungen

werden unmittelbar visualisiert und in

Absprache zwischen dem Scheduler und dem

zuständigen Meister neu geplant. Der Milkrun

sorgt dafür, dass nur so viel Material in der

Produktion steht, wie für die Abarbeitung

der über die Pitch-Boards eingelasteten

Fertigungsaufträge benötigt wird.

Die Zukunft planen

Die Einführung des Produktionssystems

war die Grundlage für die Erhöhung der

Effizienz im Tagesgeschäft. Gleichzeitig

wurden ableitend aus der übergeordneten

Produktionsstrategie und unter

Berücksichtigung der Artikelvorschau aus

der Vertriebsplanung die zukünftig am

Standort benötigten Fertigungstechnologien

und die dazu erforderlichen Produktionsund

Betriebsmittel definiert. Somit wurde

ein mittelfristiger "Bebauungsplan"

mit einer optimal am Wertstrom

ausgerichteten Produktion konzipiert,

die sich nun in der Umsetzung befindet.

"Mit der Einführung des neuen Produktionssystems verändern wir zwangsläufig die Arbeitsabläufe, die Arbeitsorganisation und die Arbeitsplätze. Was dadurch möglich wird, hat das Projektteam im Pilot-Bereich bereits innerhalb von wenigen Wochen gezeigt: Die Mitarbeiterproduktivität stieg um 13%, die Herstellkosten fielen um 20% und unsere Kunden erleben eine deutlich bessere Lieferleistung."

Ernst Friedrich Düsing,

Leiter Glasveredelung

erschienen in CIM Aktuell, November 2010