Produktion auf großem Fuß – oder Fertigung im Fluss? Was macht der Jetii in der Produktion?

Ingo Laqua, Dr. Götz Marczinski

Dass die Fließfertigung den klassischen Fertigungsprinzipien überlegen ist, wird grundsätzlich kaum bestritten. Im konkreten Fall ist jedoch oft ja, aber zu hören. Ja, das Fließprinzip ist gut und niedrige Bestände sind erstrebenswert, aber hier geht das nicht. Weil die Losgrößen zu klein, die Variantenvielfalt zu hoch, die Flexibilität der Anlagen zu niedrig und die Qualifikation der Mitarbeiter nicht breit genug sind.

Im Ergebnis führen die vielen Kompromisse zur Produktion auf großem Fuß. Man leistet sich Bestände, fährt Überstunden für Produkte, die direkt ins Lager gehen, belegt großzügig die Produktionsflächen mit Paletten und deckt sich reichlich mit Vormaterial ein. Die Produktionsleistung ist auf hohem Niveau, nur leider beklagen sich die Kunden über lange Lieferzeiten, unzuverlässige Terminzusagen und langwierige Terminabsprachen.

Um hier Abhilfe zu schaffen, empfehlen sich die Methoden des Wertstromdesigns. Die zentrale Frage: Wie groß ist das Intervall (der Zeitabschnitt), innerhalb dessen jedes Teil produziert werden kann? Je kleiner der Jetii(jedes Teil im Intervall), desto geringer der Bestand und desto kürzer die Durchlaufzeit.

So weit, so gut. Nur ist Ihr Unternehmen nicht zu komplex für solche Spielereien? Ist Ihr Unternehmen nicht eher ein Kandidat für ein ausgewachsenes APS-System?

Nutzen von APS-Systemen

Grundsätzlich gibt es einige Rahmenbedingungen

im Unternehmen, die für den Einsatz

eines solchen Systems sprechen.

Hierzu gehören

- eine komplexe Produktstruktur mit hoher Stücklistentiefe, die ein hohes Maß an Intransparenz bzgl. Auftragsstand und Bearbeitungsfortschritt mit sich bringt

- eine komplexe Produktionsstruktur, die eine Optimierung über mehrere Bearbeitungsstufen benötigt, um die Gesamtdurchlaufzeit zu optimieren

- instabile Produktionsprozesse und unzuverlässige Lieferanten, die häufiges Umplanen erfordern

- hohe Reaktionsbereitschaft bezüglich Terminaussagen (ggf. mehrstufige Belastungssimulation der Fertigung)

- mehrdimensionale Planungsprobleme, die keine manuelle Optimierung erlauben Hier bieten APS-Systeme in der Tat eine Reihe von Vorteilen. So bleibt der Bezug zum Kundenauftrag über alle Fertigungsstufen erhalten.

Etwaige Verschiebungen einzelner Aufträge zeigen somit die unmittelbaren Auswirkungen auf den jeweiligen Kundenauftrag und werden entsprechend visualisiert.

Entscheidend für ein APS-System ist sicherlich die Tatsache, dass alle Ressourcen simultan gegen begrenzte oder unbegrenzte Kapazitäten über mehrere Fertigungsstufen verplant werden können. Liegezeiten können reduziert und die Auslastung der Produktionsressourcen kann optimiert werden. Trotz aller Vorteile: Erst wenn die Produktion, entsprechend der Zielsetzung verschwendungsfrei zu produzieren, aufgeräumt und eine entsprechende Produktionssystematik etabliert ist, stellt sich die Frage, ob ein APS-System weitere Verbesserungspotenziale verspricht

.

Fallbeispiel Schlanke Vorfertigung

Ein Hersteller von Leuchten hat sein Montageprinzip

erfolgreich auf Fließfertigung

umgestellt. Mit den bekannten Methoden

des Lean Management wird gemeinsam mit

CIMAachen die Linienmontage eingeführt.

Das neue Prinzip macht den Montageleiter

für die Zukunft zuversichtlich, mit einer

Einschränkung: Wir montieren alles über

Nacht, wenn nur die Teile verfügbar sind.

Der Knackpunkt ist also die Verfügbarkeit von Teilen aus der sogenannten Vorfertigung, die über eine Lagerstufe von der Montage entkoppelt ist. Im Rahmen des Projekts war also die Aufgabe zu lösen, ein schlankes Steuerungsprinzip für die Vorfertigung festzulegen und das daraus resultierende Bestandsniveau im Lager zu bestimmen.

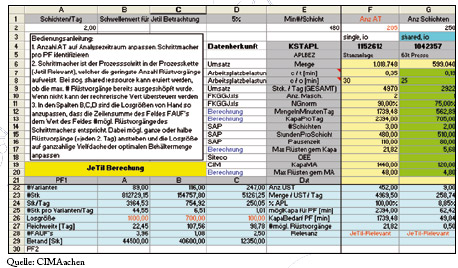

Hierzu wird der Jetii-Berechnungsansatz verwendet. Dieser bestimmt ausgehend von einer max. möglichen Anzahl Rüstvorgänge eines Schrittmacherprozesses in einer Bearbeitungsfolge die minimal möglichen Los- größen. In letzter Konsequenz beinhaltet dieser Arbeitsschritt also, die Dispositionsparameter für die Planung und Steuerung aus der Kundenperspektive zu optimieren.

In diversen Workshops wurden für Teile mit ähnlichen Bearbeitungsfolgen Produktfamilien gebildet und für die einzelnen Produktfamilien entsprechende Wertstromdiagramme aufgezeichnet. Also ganz klassisch Wertstrom-Analyse. Oder doch nicht?

Im Fallbeispiel war der Ansatz viel breiter als in der Wertstrom-Theorie: Alle Produkte waren zu 100 % zu betrachten, denn es gab zu viele konkurrierende Zugriffe auf gemeinsame Kapazitätseinheiten.

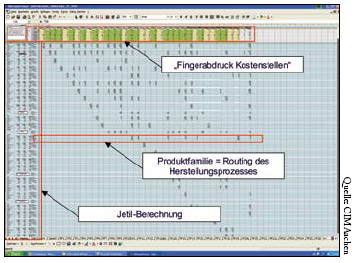

Im Ergebnis waren 60 Kostenstellen mit über 30 Produktfamilien zu betrachten, wobei mehr als 1/3 der Anlagen von zwei oder mehr Produktfamilien genutzt wurden. Doch damit nicht genug. Aufgrund der Dynamik in der Belastungssituation, d. h. Schwankungen sowohl im Volumen (Stückzahl) als auch im Produktmix (Varianten) waren so extrem, dass die Haltbarkeit der erhobenen Daten nicht ausreichend für eine verlässliche Skalierung des Wertstroms war. Gefordert ist also ein dynamischer Ansatz zur Skalierung.

Dynamische Wertstromskalierung

Da CIMAachen die Skalierung des Wertstroms

ohnehin mit einem IT-Werkzeug

(VSD-Tool) realisiert, war dieses Werkzeug

auf die Anforderungen anzupassen. Das

VSD-Tool soll in der Lage sein, schnell auf

die laufenden Veränderungen reagieren zu

können, ohne den erheblichen Berechnungsaufwand

aufs Neue wiederholen zu müssen.

Methodisch wurden für jede Produktfamilie

an Stelle des Schrittmachers (der leider nicht

je Routing unterschiedlich war) die Startkostenstelle

und das zugehörige Routing ermittelt.

Jetzt ging es darum, die minimalen Losgrößen

zu bestimmen.

Dazu wurden die Fingerabdrücke der Kapazitätseinheiten aus der Wertstromanalyse im VSD-Tool abgebildet. Um der Dynamik von Volumen- und Auftragsmix Rechnung zu tragen, wurden Mengengerüste und andere relevante Daten aus den Rückmeldungen in SAP entnommen.

Bei der Bestimmung der Losgrößen mit Hilfe des VSD-Tools übernimmt die Access-DB die Datenhaltung und gleichzeitig das Aufteilen des gesamten Datenvolumens eines betrachteten Fertigungsbereiches in einzelne Produktfamilien. Diese Daten werden nun an das eigentliche Berechnungstool übergeben. Beim Datenimport werden gleichzeitig die notwendigen ABC-Analysen durchgeführt und aufbauend auf den Anlagenkenndaten die Schrittmacher einer Produktfamilie bestimmt.

Um die Jetii-Rechnung erfolgreich durchführen zu können, sind dann die Losgrößen anzupassen. In Abhängigkeit der Anzahl möglicher Rüstvorgänge sind hierbei die Prozesserfordernisse und optimalen Behältermengen zu berücksichtigen.

Diese Aufgabe lässt sich leicht und komfortabel mit dem VSD-Tool erledigen. Der Planer hat somit den Rücken frei und kann mit mehr Aufmerksamkeit die konzeptionelle Dimensionierung realisieren. Ist die Berechnung abgeschlossen, wird nun der automa- tische Import der Dispositionsparameter ins zugehörige SAP-System angestoßen.

In einer eintägigen Schulung wurde den Disponenten der Auftragsleitstelle die Theorie und der Umgang mit diesem Werkzeug vermittelt und im Anschluss die Änderung der Dispositionsparameter erfolgreich durchgeführt. Bei Änderungen der Sortiments- oder Auftragsstruktur, der Arbeitsabläufe oder der Fertigungssituation kann schnell eine Neuberechnung durchgeführt werden. Die Dispositionsparameter im ERP-System entsprechen aktuell der Realität. Dementsprechend hochwertig sind die Planungsergebnisse.

Marktsynchrones Produktionssystem

Die dynamische Wertstromskalierung mit

dem VSD-Tool hat den Praxistest bestanden.

Damit gibt es keine Entschuldigungen

mehr, aufgrund der Komplexität im eigenen

Betrieb und dem vermeintlich fehlenden Seriencharakter

auf den Einstieg in die schlanke

Produktion mit dem Wertstrom-Design zu

verzichten. Doch damit ist nicht entschieden,

alles mit Block und Bleistift zu steuern.

Zwar sind viele, aber nicht alle Gründe, ein APS-System einzuführen, damit hinfällig. Die hohe Varianz in Volumen und Menge sowie die schnelle und verlässliche Auskunftsfähigkeit bei Anfragen bieten noch genug Potenzial für den sinnvollen APS-Einsatz. Unsere Empfehlung, mit dem Wertstrom-Design anzufangen, heißt deswegen zunächst nur: Die Berechnungsmethoden und die Dispositionsparameter für die PPS aus der Kundenperspektive zu optimieren.

Viel wichtiger ist es aber, die Grundsätze, wie in Zukunft produziert werden soll, festzuschreiben. Und dazu gehören ineinander verzahnte Bausteine, von der Entlohnung und dem Arbeitszeitmodell über intelligente Konzepte zur Materialversorgung zu stabilen Produktionsprozessen und Tools zur kontinuierlichen Verbesserung. Sie sind somit zwingende Voraussetzung für die marktsynchrone Produktion. Gefordert ist ein stimmiges Produktionssystem.

erschienen in CIM Aktuell, 01/2007