Produktionscontrolling - das Tool zur Bewertung des Produktionssystems

Richtig wählen heißt wirksam agieren

Ingo Laqua, CIM GmbH Aachen

Ganzheitliche Produktionssysteme haben die Anforderungen des Marktes in die Produktion umzusetzen. Ihre Wirksamkeit wird mit Kennzahlen gemessen, die sich aus den Unternehmenszielen ableiten und den Grad der Verwirklichung zeigen.

Die Effizienz der eigenen Produktion mit den üblichen Kennzahlen wie Produktivität und Bestand zu messen bedeutet nicht, ein wirksames Produktionscontrolling zu haben. Denn häufig ist dies ein von den Unternehmenszielen entkoppelter Bottom-up-Ansatz, zudem ist das reine Messen solcher Kennzahlen lediglich ein Blick in den Rückspiegel. Das Controllen im Sinne eines regulativen und frühzeitigen Eingreifens findet gar nicht statt. Produktionscontrolling hei8t vielmehr, mit ausgewählten Kennzahlen (Key Performance Indicators, KPI) die Unternehmensziele auf die Produktion herunterzubrechen und bei Verfehlung dieser Ziele frühzeitig in die relevanten Prozesse einzugreifen [1]. Die Wahl der richtigen KPI ist somit ein zentraler Faktor für wirksames Produktionscontrolling.

Marktanforderungen eruieren

Zur Definition der richtigen KPI stehen zwei Fragen im Vordergrund:

- Was sind die Anforderungen des Markts?

- Welche internen Ziele werden verfolgt?

Die Marktanforderungen bilden ein wesentliches Kriterium für die Auswahl der hinreichenden Kennzahlen. Lieferfähigkeit

(available-to-promise) oder Versorgungssicherheit (capable-to-promise) implizieren unterschiedliche Kriterien für die Kennzahlauswahl. Ein Unternehmen, das zum Erhalt der Wettbewerbsfähigkeit auf sofortige Lieferfähigkeit angewiesen ist (zum Beispiel commodities), muss auf Bestände achten, die über kurze interne Wiederbeschaffungszeiten (gleich Durchlaufzeiten) möglichst gering ausfallen sollten. Ein Unternehmen mit kundenorientierter Auftragsfertigung hingegen muss bewerten, wie effizient die vorhandene Produktstruktur ist (zum Beispiel Wiederholteilverwendung auf Baugruppenebene) und wie schnell es in der Lage ist, von einer auftragsneutralen Vorfertigung auf Baugruppenebene die entsprechenden Varianten an den Kunden auszuliefern. Hieraus leiten sich Kennzahlen ab wie Halbfabrikatbestand oder Durchlaufzeit vom Halbfabrikat bis zum Versand des Fertigproduktes. Die in Richtung Markt kommunizierten Lieferzeiten werden dann als Lieferserviceklassen definiert, die für das Unternehmen und den Kunden entscheidende Vorteile bieten. Dem Kunden können für alle Produktcluster feste Lieferzeiten zugesagt werden. Für Vertrieb und Auftragsabwicklung entfallen langwierige Recherchen darüber, welche Zusagen gemacht werden können. Lieferserviceklassen bedingen aber auch, dass sich das Unternehmen intern so aufstellt, dass sich Bedarfsschwankungen kompensieren lassen. Denn letztlich bedeuten Lieferserviceklassen das Planen gegen unbegrenzte Kapazität. Hier greift das Produktionssystem, das über eine intelligente Arbeitsorganisation solche Volatilitäten abfedert. Als Beispiele sind Gruppenarbeit mit flexiblen Arbeitszeiten oder der Einsatz einer verlängerten Werkbank zu nennen.

Unternehmensziele klar definieren

Während die Marktanforderungen häufig auf die logistische Komponente des Produktionscontrollings zielen, fokussieren die Unternehmensziele in der Regel Kostenaspekte. Kostenaspekte setzen auf oberster Ebene an und sind ebenfalls auf die unternehmensspezifische Situation ausgerichtet. Ein Unternehmen mit kapitalintensiver Produktion setzt Führungskennzahlen ein wie ROCE (return on capital employed) oder CROGI (cash return on gross investments), um die Effizienz des gebundenen Kapitals zu bewerten. Ein hieraus konsequent abgeleiteter Kennwert für die Produktion ist etwa der OEE (overall equipment efficiency, Gesamtanlageneffizienz), mit dem beurteilt wird, wie effizient das eingesetzte Kapital in Form von Maschinen und Anlagen betrieben wird [2]. Dagegen steht bei einer personalintensiven Produktion (manuelle Fertigung, Handmontage) die Forderung, die Mitarbeiterressourcen so effizient wie möglich einzusetzen. Eine relevante Kennzahl, die sich hieraus ableitet, ist die Personalproduktivität (Anzahl der Gutstücke * Vorgabezeit / Anwesenheitszeit), die sinnvollerweise auch als Maßstab einer leistungsorientierten Entlohnung dient [3]. Auch hier entsteht schnell der Bezug zum Produktionssystem: Die Bewertung der Personalproduktivität über die genannte Kennzahl bedeutet für den Mitarbeiter, dass er zwei Stellgrößen hat, um die Produktivität zu steigern. Entweder er leistet mehr in derselben Anwesenheitszeit, oder er geht nach Hause beziehungsweise wechselt die Arbeitsgruppe, sobald der Arbeitsvorrat abgearbeitet wurde. Dazu muss er aber die Möglichkeit haben, autonom zu entscheiden (Gruppenarbeit) und die Arbeitszeit über definierte Konten zu steuern (flexible Arbeitszeitmodelle). Marktanforderungen und Unternehmensziele geben also die Rahmenbedingungen für das Produktionscontrolling vor. Wichtig ist hierbei jedoch die bereichsspezifische Anpassung der Kennzahlen. Eine beliebige manuelle Nachverarbeitung wird beispielsweise nicht zwingend über einen OEE gesteuert. Hier werden die Kennzahlen so ausgewählt, dass der jeweilige Stellhebel zur Beeinflussung der Kostenposition entsprechend Berücksichtigung findet.

Während die Marktanforderungen häufig auf die logistische Komponente des Produktionscontrollings zielen, fokussieren die Unternehmensziele in der Regel Kostenaspekte. Kostenaspekte setzen auf oberster Ebene an und sind ebenfalls auf die unternehmensspezifische Situation ausgerichtet. Ein Unternehmen mit kapitalintensiver Produktion setzt Führungskennzahlen ein wie ROCE (return on capital employed) oder CROGI (cash return on gross investments), um die Effizienz des gebundenen Kapitals zu bewerten. Ein hieraus konsequent abgeleiteter Kennwert für die Produktion ist etwa der OEE (overall equipment efficiency, Gesamtanlageneffizienz), mit dem beurteilt wird, wie effizient das eingesetzte Kapital in Form von Maschinen und Anlagen betrieben wird [2]. Dagegen steht bei einer personalintensiven Produktion (manuelle Fertigung, Handmontage) die Forderung, die Mitarbeiterressourcen so effizient wie möglich einzusetzen. Eine relevante Kennzahl, die sich hieraus ableitet, ist die Personalproduktivität (Anzahl der Gutstücke * Vorgabezeit / Anwesenheitszeit), die sinnvollerweise auch als Maßstab einer leistungsorientierten Entlohnung dient [3]. Auch hier entsteht schnell der Bezug zum Produktionssystem: Die Bewertung der Personalproduktivität über die genannte Kennzahl bedeutet für den Mitarbeiter, dass er zwei Stellgrößen hat, um die Produktivität zu steigern. Entweder er leistet mehr in derselben Anwesenheitszeit, oder er geht nach Hause beziehungsweise wechselt die Arbeitsgruppe, sobald der Arbeitsvorrat abgearbeitet wurde. Dazu muss er aber die Möglichkeit haben, autonom zu entscheiden (Gruppenarbeit) und die Arbeitszeit über definierte Konten zu steuern (flexible Arbeitszeitmodelle). Marktanforderungen und Unternehmensziele geben also die Rahmenbedingungen für das Produktionscontrolling vor. Wichtig ist hierbei jedoch die bereichsspezifische Anpassung der Kennzahlen. Eine beliebige manuelle Nachverarbeitung wird beispielsweise nicht zwingend über einen OEE gesteuert. Hier werden die Kennzahlen so ausgewählt, dass der jeweilige Stellhebel zur Beeinflussung der Kostenposition entsprechend Berücksichtigung findet.

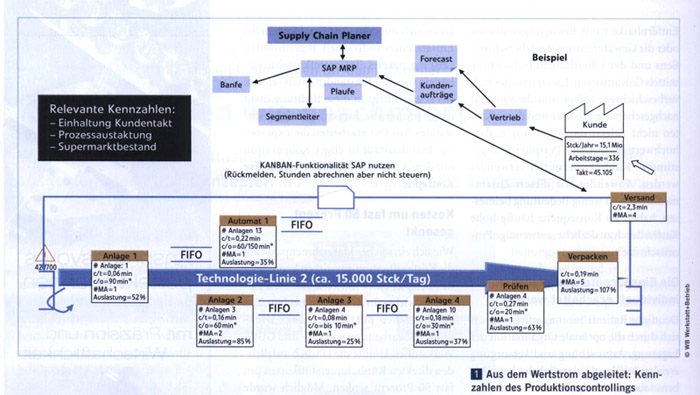

Verdrahtung von Einzelkennzahlen

Viele Kennzahlensysteme sind deshalb nicht effizient, weil die einzelnen Kennzahlen nicht konsistent und teilweise sogar gegenläufig sind. Bei falscher Anwendung lässt sich die Fertigung an ihrer Produktivität und die nachgelagerte Montage an ihren Beständen messen. Hier optimiert sich im Anschluss zwar jeder Bereich separat, aber von einer konsistenten Abbildung der Unternehmensziele  kann keine Rede sein. Die sachlogische Verdrahtung einzelner Kennzahlen ist somit ein zweiter zentraler Erfolgsfaktor eines wirksamen Produktionscontrollings. Eine Möglichkeit, diese Durchgängigkeit zu realisieren, ist die Methode des Value Stream Designs, mit dem der gesamte Wertstrom vom Lieferanten zum Kunden ausgerichtet wird. Bereichsspezifische Einzelbelange spielen hier nur eine untergeordnete Rolle, da über die gesamte Supply Chain im Prinzip nur eine Kennzahl im Vordergrund steht: der Kundentakt. Der Kundentakt definiert, welche Stückzahlen von welchen Produkten das Unternehmen pro Tag fertigen können muss. Produktstruktur und Engpassmaschinen platzieren Supermärkte (Lager für RHB und Halbfabrikate) im Fertigungsfluss, die über optimierte Losgrößen und Wiederbeschaffungszeiten dimensioniert werden. Diese Optimierung erfolgt unter anderem durch einen möglichst hohen OEE und ein intelligentes Mikrolayout einer Fertigungseinheit, mit dem die benötigten Mitarbeiterressourcen bestimmt werden (Bild 1) [4], [5]. Das Value Stream Design verbindet aus Sicht des Produktionscontrollings alle erforderlichen Aspekte, um die klassischen Kennzahlen von Quality, Cost und Delivery abzubilden, und stimmt sie zugleich über den gesamten Wertstrom aufeinander ab. Bei einer Fertigung, die sich nach dieser Methode optimieren lässt, können somit die Kennzahlen auf die Einhaltung des Kundentakts und die hierfür eingesetzten Fertigungskosten beschränkt werden. Nun ist das Value Stream Design in seiner originären Form aber nicht für jede Produktion geeignet, um die passenden Kennzahlen sinnvoll zu verknüpfen. In der Prozessindustrie ist häufig der OEE das Maß aller Dinge. Im Fall, dass der Markt beispielsweise eine installierte Produktionsleistung abverlangt, muss der OEE die führende Produktionskennzahl sein, aus der sich die weiteren Kennzahlen ableiten. Beispiele hierfür sind die mean time to repair – die Zeit, die man benötigt, um eine ausgefallene Anlage wieder zum Laufen zu bringen – oder die Ausschussquote bei Neuanläufen.

kann keine Rede sein. Die sachlogische Verdrahtung einzelner Kennzahlen ist somit ein zweiter zentraler Erfolgsfaktor eines wirksamen Produktionscontrollings. Eine Möglichkeit, diese Durchgängigkeit zu realisieren, ist die Methode des Value Stream Designs, mit dem der gesamte Wertstrom vom Lieferanten zum Kunden ausgerichtet wird. Bereichsspezifische Einzelbelange spielen hier nur eine untergeordnete Rolle, da über die gesamte Supply Chain im Prinzip nur eine Kennzahl im Vordergrund steht: der Kundentakt. Der Kundentakt definiert, welche Stückzahlen von welchen Produkten das Unternehmen pro Tag fertigen können muss. Produktstruktur und Engpassmaschinen platzieren Supermärkte (Lager für RHB und Halbfabrikate) im Fertigungsfluss, die über optimierte Losgrößen und Wiederbeschaffungszeiten dimensioniert werden. Diese Optimierung erfolgt unter anderem durch einen möglichst hohen OEE und ein intelligentes Mikrolayout einer Fertigungseinheit, mit dem die benötigten Mitarbeiterressourcen bestimmt werden (Bild 1) [4], [5]. Das Value Stream Design verbindet aus Sicht des Produktionscontrollings alle erforderlichen Aspekte, um die klassischen Kennzahlen von Quality, Cost und Delivery abzubilden, und stimmt sie zugleich über den gesamten Wertstrom aufeinander ab. Bei einer Fertigung, die sich nach dieser Methode optimieren lässt, können somit die Kennzahlen auf die Einhaltung des Kundentakts und die hierfür eingesetzten Fertigungskosten beschränkt werden. Nun ist das Value Stream Design in seiner originären Form aber nicht für jede Produktion geeignet, um die passenden Kennzahlen sinnvoll zu verknüpfen. In der Prozessindustrie ist häufig der OEE das Maß aller Dinge. Im Fall, dass der Markt beispielsweise eine installierte Produktionsleistung abverlangt, muss der OEE die führende Produktionskennzahl sein, aus der sich die weiteren Kennzahlen ableiten. Beispiele hierfür sind die mean time to repair – die Zeit, die man benötigt, um eine ausgefallene Anlage wieder zum Laufen zu bringen – oder die Ausschussquote bei Neuanläufen.

Produktionscontrolling wird nach Spielregeln aufgebaut

Ein durchgängiges Kennzahlensystem wird top-down entsprechend der jeweiligen Führungskennzahl ausgerichtet und bildet die spezifischen Produktionscharakteristika ab. Dabei sind die grundlegenden Aspekte einer Kennzahlensystematik zu berücksichtigen:

- Für jede Kennzahl gibt es einen eindeutigen Verantwortungsbereich.

- Die Kennzahl muss sich im Verantwortungsbereich messen und beeinflussen lassen.

Wichtig ist, an der entscheidenden Stelle den Übergang von den betriebswirtschaftlichen Aspekten eines Kennzahlensystems zu den Produktionsbelangen zu realisieren. Nur so ist es möglich, das Kennzahlensystem für das Produktionscontrolling effizient zu nutzen und die Unternehmensziele zu erreichen. Daher ist festzulegen, auf welcher Ebene des Systems der Kostenbezug eingebracht wird. Die Erfahrung zeigt, dass auf Werkerebene Kosten nur selten transparent sind. Vielmehr sind auf dieser Ebene Kennzahlen wie OEE oder Produktivität geeignete Führungsgrößen, die sich bottom-up konsolidieren lassen. Ein weiterer Maßstab für wirksames Produktionscontrolling ist der Aufwand, mit dem es betrieben wird. Kennzahlen sind schön und gut. Die Kunst ist aber, sich auf die wesentlichen Werte – die Key Performance Indicators – zu beschränken. Außerdem ist es wichtig, über kurze Auswertezyklen frühzeitig zu erfahren, sobald vorgegebene Eingriffsgrenzen überschritten werden.

Konsistentes Controlling bei einem Hersteller von Zapfventilen

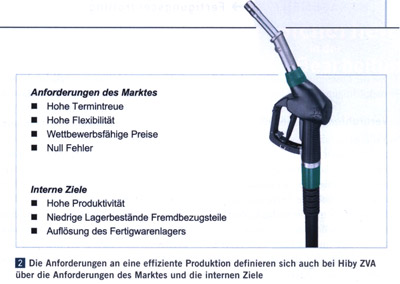

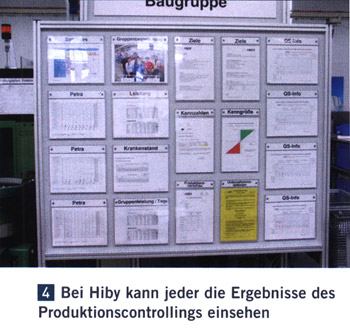

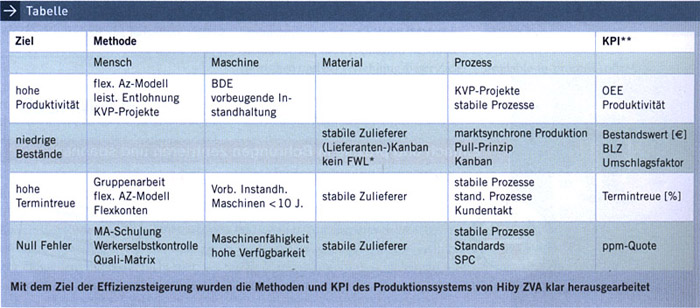

Bei Hiby ZVA in Plettenberg begann man schon Mitte der 90er-Jahre mit dem systematischen Aufbau eines Produktionssystems und der Bewertung seiner Effizienz. Die Anforderungen des Marktes und die internen Ziele veranlassten den Hersteller von Zapfventilen, Maßnahmen zum Ausbau seiner Wettbewerbsfähigkeit einzuleiten (Bild 2) . Das Ziel, das Fertigwarenlager aufzulösen, wurde durch eine konsequente Ausrichtung am Wertstrom, ein auf die ZVA-Produktion ausgerichtetes Zellendesign und die Realisierung einer marktsynchronen Produktion erreicht. Hiby sieht sich heute in der Lage, eingehende Aufträge innerhalb von zwei Tagen zu bearbeiten und dabei auf Fertigwarenbestände zu verzichten. Darüber hinaus fokussierte man das Produktionssystem auf die Produktionsressource Mensch. Von Anfang an wurde Gruppenarbeit in den Mittelpunkt der Arbeitsorganisation gestellt und konsequent bis in die Auftragsabwicklung umgesetzt. Ergänzt wird dieser Ansatz durch ein intelligentes Entlohnungskonzept, ein angepasstes Arbeitzeitmodell und einen KVP- Prozess (Tabelle). Hiby misst heute die Wirksamkeit der eingesetzten Methoden mit sieben Kennzahlen. Das Produktionscontrolling erfasst dabei Prozesse in der mechanischen Fertigung, der Baugruppenmontage und im Versand. Darüber hinaus wird mit den Kennzahlen die leistungsorientierte Entlohnung der Mitarbeiter erreicht, wobei die Zahlen in den Gruppen visualisiert und die erbrachten Leistungen transparent gemacht werden (Bilder 3 und 4).

Bei Hiby ZVA in Plettenberg begann man schon Mitte der 90er-Jahre mit dem systematischen Aufbau eines Produktionssystems und der Bewertung seiner Effizienz. Die Anforderungen des Marktes und die internen Ziele veranlassten den Hersteller von Zapfventilen, Maßnahmen zum Ausbau seiner Wettbewerbsfähigkeit einzuleiten (Bild 2) . Das Ziel, das Fertigwarenlager aufzulösen, wurde durch eine konsequente Ausrichtung am Wertstrom, ein auf die ZVA-Produktion ausgerichtetes Zellendesign und die Realisierung einer marktsynchronen Produktion erreicht. Hiby sieht sich heute in der Lage, eingehende Aufträge innerhalb von zwei Tagen zu bearbeiten und dabei auf Fertigwarenbestände zu verzichten. Darüber hinaus fokussierte man das Produktionssystem auf die Produktionsressource Mensch. Von Anfang an wurde Gruppenarbeit in den Mittelpunkt der Arbeitsorganisation gestellt und konsequent bis in die Auftragsabwicklung umgesetzt. Ergänzt wird dieser Ansatz durch ein intelligentes Entlohnungskonzept, ein angepasstes Arbeitzeitmodell und einen KVP- Prozess (Tabelle). Hiby misst heute die Wirksamkeit der eingesetzten Methoden mit sieben Kennzahlen. Das Produktionscontrolling erfasst dabei Prozesse in der mechanischen Fertigung, der Baugruppenmontage und im Versand. Darüber hinaus wird mit den Kennzahlen die leistungsorientierte Entlohnung der Mitarbeiter erreicht, wobei die Zahlen in den Gruppen visualisiert und die erbrachten Leistungen transparent gemacht werden (Bilder 3 und 4).

Fazit

Unternehmen benötigen die klassischen Kennzahlen aus den Bereichen Cost, Delivery und Quality, um den Wirkungsgrad der Fertigung bewerten zu können. Die ausgewählten Key Performance Indicators müssen das installierte Produktionssystem abbilden und konsistent aufeinander aufbauen. Erst damit entsteht ein Produktionscontrolling, das den Wirkungsgrad eines Produktionssystems und einer Produktion hinreichend bewertet. Die zeitnahe Ermittlung der Kennzahlen ist zwingend für die Effizienz des Systems, damit man möglichst frühzeitig zielführende Optimierungsmaßnahmen einleiten kann.

Literatur

- Laqua, I.: Produktionscontrolling – Modul des modernen Produktionssystems, VDI-Z 146 (2004) 5; S. 70

- Laqua, I.; Pehl, T.: Was sagt OEE?– Kapazitätserweiterung ohne Investition!, CIMAktuell (2003) 1; S. 7

- Pehl,T.: AWS kombiniert Qualität mit Entlohnung, Produktion 24 (2004) 6; S. 35

- Jansen, M.; Laqua, I.: Mehr Effizienz statt PPS – Value Stream Design bei einem Hersteller von Daten- und Kommunikationskabeln, PPS-Management (2004) 3; S. 56

- Marczinski, G.: Value Stream Design (VSD) und Advanced Planning & Scheduling (APS) – in der Fertigung wird es spannend, CIMAktuell (2005) 1; S. 8

erschienen in Werkstatt & Betrieb, 04/2007