Produzieren in Mitteleuropa - Top oder Flop?

Ingo Laqua

Gerade Unternehmen mit hoher Fertigungstiefe und Personalintensität sehen immer noch die „Flucht in den Osten" als Ausweg aus dem Kostendilemma - auch wenn andere schon wieder gebeutelt nach Deutschland zurückkehren. Doch Vorsicht: Die Kosten des Faktors „Arbeit" sind nicht allein ausschlaggebend.

Vorausgesetzt, ein produzierendes Unternehmen hat seine Marktstrategie und damit seine Umsatzseite im Griff, dann sind die internen Kostenstrukturen die wesentlichen Stellgrößen, die über Erfolg oder Misserfolg entscheiden. Und gerade weil Material-, Kapital- und Personalkosten existenzbedrohende Ausmaße annehmen können, richtet sich der Blick dann schnell auf die Symptome (Kostensenkung) und nicht auf die Ursachen (bspw. Qualitäts-oder Produktivitätsprobleme). Der Blick über den Tellerrand des eigenen Unternehmens zeigt dann, dass einige Firmen durch Zukauf oder Neubau in Mitteleuropa ihre Kostenstrukturen (tatsächlich oder vermeintlich) saniert haben.

Verifizieren der internen Kostenstrukturen

Verifizieren der internen Kostenstrukturen

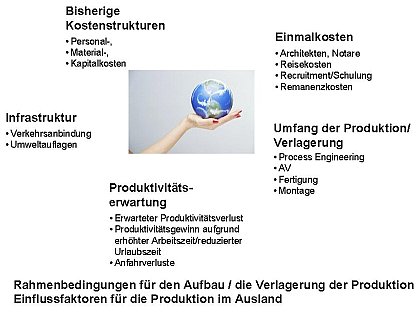

Da Material- und Kapitalkosten (einschließlich anfallender Energiekosten) bei einer Fertigung in Mitteleuropa (Ungarn, Tschechien, Slowenien, Polen ...) dem deutschen Kostenniveau annähernd gleichzusetzen sind, muss der wesentliche Vorteil einer verlagerten Produktion in der Personalkostenstruktur liegen. Die Tatsache, dass ein gewerblicher Mitarbeiter in Ungarn ca. 1/ 8 des deutschen Lohns erhält, scheint dabei auch in der Tat verführerisch. Doch Vorsicht: Die Kosten des Faktors „Arbeit“ sind nur eine Determinante der Lohnstückkosten, ganz entscheidend ist der Faktoreinsatz. Und damit die Produktivität. Grundsätzlich gibt es deswegen vor einer Standortentscheidung wesentliche Aspekte zu bedenken. Hierzu gehören u.a.:

-

Wie sehen die Kostenstrukturen de facto aus und welcher Nutzen ergibt sich durch eine Verlagerung (wie personalintensiv ist die Produktion tatsächlich)?

-

Welche Tätigkeiten sollen konkret verlagert werden (Trennung der adminstrativen von der gewerblichen Tätigkeit)?

-

Wie hoch wird konservativ der zu erwartende Produktivitätsverlust angesetzt?

-

Welcher Standort erfüllt infrastrukturell die gestellten Anforderungen?

-

Auf welche Höhe belaufen sich die entstehenden Einmalkosten und welche Amortisationszeit ergibt sich daraus?

Insbesondere die Einmalkosten und der Produktivitätsverlust werden bei einer Kostengegenüberstellung gerne vernachlässigt und führen nicht selten zu bösen Überraschungen. Kosten für die Standortauswahl und -planung, für Notare und Architekten, die entstehenden Reisekosten in der Aufbauphase, das Recruitment und die Schulung der Mitarbeiter und evtl. anfallende Remanenzkosten gilt es dabei zu kompensieren.

Personalkostenentwicklung beobachten

Hinzu kommt, dass sich die Grenze des „interessanten Lohnniveaus" immer mehr in Richtung Osten verlagert. In Ungarn beispielsweise ist heute Budapest eine solche Grenze. Nachdem bereits eine Reihe von Unternehmen frühzeitig den Schritt kurz hinter die Grenze des ehemaligen Ostblocks gewagt haben (Beispiel: Audi in Györ) zieht das Lohnniveau westlich von Budapest zusehends an. Östlich davon ist Arbeit zwar noch kostengünstiger zu haben, jedoch wird es immer schwieriger, qualifiziertes Personal zu bekommen, da diese dem Ruf des Geldes in den westlichen Landesteil gefolgt sind. Die grundsätzliche Frage, wie sich das bisherige Lohngefüge nach dem Beitritt dieser Länder in die EU entwickeln wird, ist in der Tendenz auch vorhersehbar. Als kurzfristige Kostensenkungsmaßnahme ist einer Fertigungsverlagerung also eine klare Absage zu erteilen.

Potenziale liegen in der langfristigen Fertigungstiefe

Viel interessanter als ein reiner Personalkostenvergleich ist aber in der Regel die Möglichkeit, auf der „Grünen Wiese" neu anzufangen. Potenziale sind immer dann vorhanden, wenn man den neuen Standort als Baustein einer langfristigen Fertigungsstrategie sieht.

erschienen in CIMAktuell, Mai 2001