Prozessinstabilitäten meistern mit IPM

Thomas Pehl

Die Reduzierung von Durchlaufzeiten, die Verbesserung der Planungsqualität und die Senkung von Beständen lassen sich häufig aufgrund instabiler Fertigungsprozesse kaum realisieren. Die Carl Zeiss SMT AG hat mit der CIMAachen ein Projekt zur Stabilisierung komplexer Technologiefolgen erfolgreich durchgeführt.

Methoden zur Prozessstabilisierung fokussieren meist nur auf einzelne Prozessschritte oder -technologien, ohne die Wirkzusammenhänge der Wertschöpfungskette zu berücksichtigen. Die CIMAachen hat eine Vorgehensweise der amerikanischen Stahlindustrie zur prozessübergreifenden Stabilisierung branchenneutral weiterentwickelt.

Das Integrierte Prozess-Management (IPM) hat CIMAachen bereits bei mehreren produzierenden Unternehmen unterschiedlicher Branchen erfolgreich eingesetzt. Das Beispiel eines führenden Zulieferers der Halbleiterindustrie zeigt, welche Potenziale sich mit einem solchen systematischen Ansatz realisieren lassen.

Integriertes Prozessmanagement bei der Carl Zeiss SMT AG

Integriertes Prozessmanagement bei der Carl Zeiss SMT AG

Die Carl Zeiss SMT AG produziert am Standort Oberkochen Objektive für Waferstepper. Diese Anlagen werden in der Halbleiterfertigung zur Chip-Produktion benötigt und weltweit an die jeweiligen Chiphersteller verkauft. Zur Montage der Objektive werden Linsen aus den Materialien Glas, Quarz oder Calziumfluorid mit Durchmessern bis zu 290 mm bei geometrischen Genauigkeiten im Nanometer-Bereich bei der SMT AG hergestellt.

Diese geforderten Genauigkeiten wurden vor dem Start des Projektes stets erreicht, doch Instabilitäten einzelner Fertigungsprozesse führten zu stark schwankenden Bearbeitungszeiten. Die Unterschiede in den Bearbeitungsaufwänden wurden zum einen den Materialeigenschaften in Verbindung mit den hohen geforderten Genauigkeiten zugeordnet. Zum anderen wurde dies auf die Tatsache zurückgeführt, dass die zum Teil manuellen Bearbeitungsschritte stark vom jeweiligen Erfahrungsschatz der Mitarbeiter abhingen.

Ziel des Projekts war es deshalb, in enger Zusammenarbeit mit der Technologieentwicklung das Integrierte Prozessmanagement als Werkzeug für die Stabilisierung der Ausbeute zu implementieren. Hierzu wurde in einem Pilotprojekt ein Verfahrensschritt der Linsenproduktion herausgegriffen. Ein Mitarbeiter der SMT AG wurde als Projekt-Pate benannt, der anschließend für den unternehmensweiten Rollout der Methode verantwortlich war.

Die Vorgehensweise

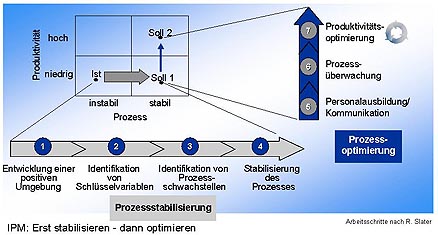

Das Integrierte Prozessmanagement folgt der These, dass ein Prozess erst stabilisiert werden muss, bevor eine Optimierung der Produktivität erfolgen kann.

Im ersten Schritt wurde gemeinsam mit den Verantwortlichen aus Produktion und Technologieentwicklung ein Prozessmodell aufgebaut. Das Prozessmodell beschreibt die Technologiefolge des Prozesses und definiert, welche Parameter auf den jeweiligen Produktionsschritt einwirken und wie diese jeweils das Prozessergebnis beeinflussen. Hierbei wurde festgestellt, dass Übergabespezifikationen zum Teil fehlten bzw. in Bezug auf die vom Kunden geforderte Qualität unvollständig waren.

Zur Beschreibung der auf den Prozess wirkenden Parameter sowie deren jeweilige Wirkzusammenhänge wurden die internen Qualitätsziele vervollständigt.

Im weiteren Projektverlauf wurden die Bearbeitungsstrategie und die Qualität der Werkzeuge als wesentliche Stellgrößen für die Prozessqualität identifiziert. So wurde beispielsweise, neben einem festen CNC-Programm für die ersten beiden Bearbeitungsschritte, eine standardisierte „Werkzeugvorbereitung“ eingeführt, bei der die Werkzeuge bei einer festen Temperatur definiert gelagert und nach jeder Bearbeitung nach einem fixen Procedere gereinigt werden.

Ergebnisse

Bereits im Rahmen der Stabilisierung des ersten Prozessschrittes „Automatenpolitur“ wurde die durchschnittliche Bearbeitungszeit eines neuen Serienproduktes um 22% reduziert. Die Standardabweichung der Bearbeitungszeiten sank um ca. 75%, was bedeutet, dass die Genauigkeit, mit der dieser Bearbeitungsschritt geplant werden konnte, entsprechend stieg. Die Anzahl der durchschnittlichen Rüstvorgänge je Linsenbearbeitung sank je nach Produkt um 25%-66%. Die Steigerung der Ausbeute, also die Auslieferung der Linsen in Spezifikation, stieg signifikant. Dies senkte wiederum den Bearbeitungsaufwand auf diesen Maschinen um über 30%. Dadurch wurde auch der Kapazitätsbedarf auf den Engpassressourcen der Messtechnik deutlich entschärft, da Wiederholmessungen entfielen.

erschienen in CIMAktuell, Juni 2004