Prozessstabilisierung bei der SCHOTT AG

Dr. Matthias Müller

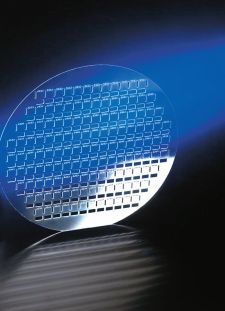

Das Business Segment Glass for Special Applications der SCHOTT AG produziert Architekturgläser, entspiegelte Gläser und Gläser für Elektronik, Biotechnologien, Ophthalmik und technische Anwendungen. Der Bereich Ophthalmik, der in erster Linie Brillengläser unterschiedlicher Glasarten produziert, ist dabei insbesondere von einem sinkenden Marktvolumen aufgrund von Materialsubstituten sowie von zunehmendem Preisverfall betroffen.

Aus diesem Grund ist es extrem wichtig, die vorhandenen Produktionskapazitäten (=Schmelzwannen) so effizient wie möglich zu betreiben. Hierzu gehört neben einer Reduzierung des Ausschusses auch die Erhöhung der Planbarkeit einzelner Wannenreisen.

Zielsetzung war es also, den Prozess vom Gemenge über das Schmelzen bis zum Pressen der Brillenrohlinge zu stabiliseren. SCHOTT hatte hierzu bereits intern die IPM-Methodik der CIM GmbH adaptiert und in einem konzerninternen Produktivitätsprogramm (PSO: Prozessstabilisierung und -optimierung) verankert (vgl. CIMAktuell 1/2007).

Wie in vielen Fällen stand zu Beginn des Projektes die Fehleranalyse zur Ermittlung eines genauen Fehlerbildes im Vordergrund. Konkret gilt es hier die Fehler so zu clustern, dass sie eindeutig dem Ort der Fehlerentstehung (Gemengeherstellung, Schmelze, Presse) zuzuordnen sind. Eine solche Fehlerstatistik, im Idealfall auf Knopfdruck, ist in der Praxis nur selten verfügbar und wird häufig vom Fehlercluster "Sonstige Fehler" dominiert. So war es auch bei SCHOTT. Demzufolge wurde gemeinsam mit den Experten vor Ort zunächst ein definierter Fehlerkatalog angelegt, der eine eindeutige Zuordnung des Fehlers zum Prozess zulässt.

Nachdem somit die Fehlerarten und -häufigkeiten eindeutig den Prozessen zugeordnet werden konnten, wurden für die Bereiche Schmelzen und Pressen die jeweiligen Prozessmodelle entwickelt, die die Grundlage für die Optimierung der Einstellparameter darstellten. Hierzu wurden zunächst einheitliche Set-up-Einstellungen gewählt und Einstellblätter konzipiert, so dass zukünftig eine unmittelbare Relation von Prozessparametern zu Prozessergebnis hergestellt werden kann.

In diesem Zusammenhang ist zu erwähnen, dass der Thematik Datenmanagement in einem solchen Projekt eine zentrale Bedeutung zukommt. Gerade in der Prozessfertigung werden sehr viele Daten über Prozessleitsysteme erfasst, die allerdings kaum in Zusammenhang mit den jeweiligen Auftragsdaten gebracht werden können. Ebenso ist eine genauere Betrachtung, wo welche Daten und (Prüf-) Ergebnisse von Hand erfasst werden, erforderlich, um ein zukunftsfähiges und effizientes Datenmanagement mit entsprechender IT-Unterstützung zu konzipieren.

Bei der SCHOTT AG wurden darüber hinaus Expertenrunden initiiert, in denen zeitnah die vorhandenen Fehlerstatistiken diskutiert werden. Ziel dabei ist es, einen frühzeitigen und gezielten Eingriff in den Prozess sicherzustellen und gleichzeitig die Mitarbeiter für die jeweiligen Fehlerbilder zu sensibilisieren.

"Man soll den Tag nicht vor dem Abend loben, aber wir haben es geschafft, für unsere beiden Pilotwannen 100% aller Fehlerbilder eindeutig zu identifizieren. Hiermit und durch Einsatz der entsprechenden Methodik ist es uns gelungen, die Ausbeute im ersten halben Jahr nach Projektbeginn um 10% zu steigern", so Dr. Andreas Weber, Technischer Leiter der SCHOTT AG am Standort Grünenplan. "Jetzt gilt es, die eingeleiteten Maßnahmen wirkungsvoll umzusetzen, um auch langfristig die Nachhaltigkeit sicherzustellen", so Weber weiter.

erschienen in CIM Aktuell, 02/2007