Schlank in Italien Lean Manufacturing bei der Barberini S.p.A.

Markus v. Reden, Philipp Gehrke

Für Unternehmen mit hoher Variantenvielfalt ist es entscheidend, die Bestände unter Kontrolle zu haben. Wenn dann Maschinen und Fertigungslinien an der Kapazitätsgrenze auf stark schwankende Kundenbedarfe treffen, sind kurze Durchlaufzeiten und eine belastbare Planungssystematik angesagt.

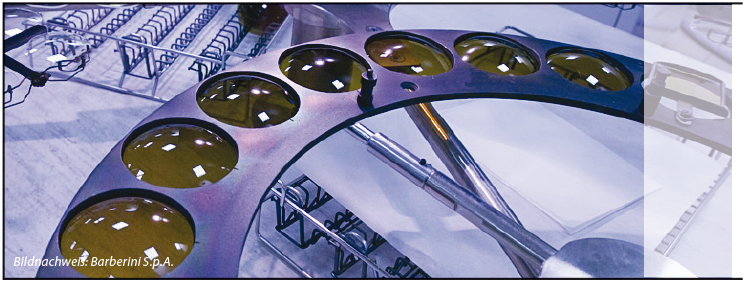

Die Barberini S.p.A aus Silvi (Italien) ist weltweit führend in der Herstellung von optischen Gläsern für Sonnenbrillen, speziell wenn es um polarisierte Gläser geht. Und um die komplexen Technologiefolgen zur Produktion von Gläsern für Sonnenbrillen wettbewerbsfähig zu gestalten, sind stabile Prozesse, höchste Qualität und ein entsprechendes Maß an Automatisierung notwendig.

Die Fakten identifizieren

Zunächst wurde eine gründliche Datenanalyse

durchgeführt. Dazu sind der cc-analyzer

und der cc-sequencer von CIMSOURCE

Software eingesetzt worden, weil die in

der reinen "Wertstrom-Lehre" empfohlene

Beschränkung auf eine Produktfamilie der

Komplexität der Gläserproduktion nicht

gerecht wird. Untersuchungsgegenstand

waren die Anzahl offener Fertigungsaufträge,

Durchlaufzeiten, Flussfaktor (Verhältnis von

Hauptzeit zur Durchlaufzeit) als Maßstab für

die Wertschöpfung, die interne Liefertreue,

die Produktivität und die Bestände.

Mit Hilfe des Wertstrom-Mappings wurden vor Ort die Schwachpunkte des heutigen Produktionssystems identifiziert. Probleme mit der Vorhersage verlässlicher Durchlaufzeiten in der Produktion in Kombination mit einer deutlichen Ausschussquote führten zum unkontrollierten Start von Fertigungsaufträgen und zur kurzfristigen Verschiebung von Prioritäten. Dadurch stiegen der Arbeitsvorrat in der Fertigung und der Umlaufbestand. Außerdem wurden Engpass-Prozesse "verstopft".

Ein neues Produktionssystem definieren

Das Wertstrom-Design bildet die Basis für

das zukünftige Produktionssystem, welches

auf die marktsynchrone Produktion und die

Vermeidung von Verschwendung (MUDA)

abzielt. Mit dem Produktionssystem werden

die relevanten Methoden und Hilfsmittel (z.B.

KANBAN, FIFO, "frozen zone", etc.) ausgewählt

und den Produktionsfaktoren zugeordnet.

Auf der Grundlage der Ergebnisse des Wertstrom-Mappings und der Tatsache, dass sich die Herstellung von polarisierten Gläsern in drei voneinander entkoppelte Teilprozesse gliedern lässt, entschied sich das Projektteam, zwei KANBAN-gesteuerte Supermärkte einzuführen.

Aufgrund der daraus resultierenden internen Kunden-Lieferanten-Beziehungen konnte das Produktionsprogramm ausnivelliert und stabilisiert werden, so dass unnötige Rüstvorgänge vermieden und die Ausschussquote verringert werden konnten. Dieser Umstieg von Push- auf Pull-Steuerung wurde auf der Werkstattebene mit der Einführung sog. "Pitch-Boards" begleitet, um die Reihenfolge der "Nachfüllaufträge" zu bilden. Damit wurde auch die zentrale Planungsabteilung entlastet und die Planungshoheit für die Reihenfolgeplanung dezentral in die Hände der jeweiligen Segment-Leiter gelegt. Ergebnis des dezentralen Ansatzes sind die gesteigerte Reaktionsgeschwindigkeit auf Maschinenausfälle und die schnellere Umplanung der entsprechenden Aufträge.

Lean-Prinzipien schulen

Bevor die beschriebenen autonomen

KANBAN-Kreise eingeführt wurden, sind

verschiedene Lean Management- und Rüstworkshops

durchgeführt worden, jeweils

ausgerichtet auf verschiedene Pilotbereiche.

So haben beispielsweise die Anwendung der 5S-Methode in einer überlasteten Werkzeugbauabteilung und die Rüstzeitreduzierung bei einem automatisierten Prozessschritt beeindruckende Verbesserungen gebracht und die Mitarbeiter und Führungskräfte motiviert, die Lean-Techniken breiter anzuwenden. Die vorbeugende Instandhaltung und Reinigungsstandards wurden gemeinsam mit den Mitarbeitern von Barberini, dem Maschinenlieferanten und CIM Aachen erarbeitet, um die Ausschussquoten zu senken und die Produktivität in den technologiegetriebenen Bereichen zu steigern.

Fazit

Hohe Reaktionsgeschwindigkeit auf

Kundenwünsche und niedrige Bestände sind

auch bei komplexen Technologiefolgen kein

Widerspruch. Die Einführung von "Lean-Prinzipien"

vereinfacht den Planungsprozess und

hilft Verschwendung zu vermeiden.

erschienen in CIM Aktuell, November 2011