Schott : Dezentrale Aufträge – punktgenaue Fertigung

von Ingo Laqua

Aachen (ba). Der Kundenwunsch nach mehr Flexibilität und das Verlangen, die eigene Leistung besser steuern zu können, waren für die Schott AG der Grund im Bereich Schmelztechnik ein ganzheitliches Produktionssystem einzuführen. Im Projekt „Panta rei“ werden die Produktionsressourcen flexibel auf den Auftragseingang ausgerichtet.

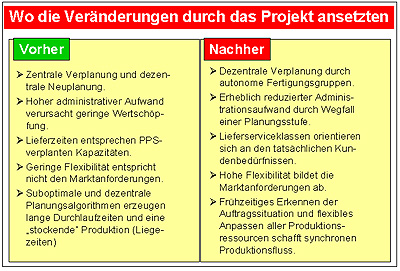

Die Platinwerkstatt des Servicebereichs Schmelztechnik hat in der SCHOTT-Gruppe die Aufgabe, die produzierenden Geschäftsbereiche mit Bauteilen und Komponenten für die Herstellung von Glas zu versorgen. Das Projekt „Panta rei“ (alles fließt), in Zusammenarbeit mit der CIM GmbH Aachen gestartet, sollte daher bewerten, wie sehr die bisherigen Abläufe in Auftragsabwicklung und Produktionsplanung und –steuerung für die Kundenanforderungen taugen. Der zentrale Auftragseingang und eine zentrale Verplanung der Kapazitäten sprachen gegen die Praxis der Kunden, dezentral auf die Platinwerkstatt zuzutreten. Sie wollen damit Schnittstellen vermeiden und direkter über Lieferzeiten und –termine Auskunft erhalten. Das bedeutet, dass die zuvor zentral verplanten Kapazitäten mit viel Aufwand in den Fertigungsgruppen wieder umgeplant werden mussten.

Es entstand nun ein Produktionssystem, das diese Anforderungen in der Organisation abbildet. „Wir haben den Auftragseingang bewusst dezentralisiert und Teile der Auftragsabwicklung in die Fertigungsbereiche integriert“, so Manfred Borens, Projektleiter „Panta rei“ und Leiter der Fertigung Schmelzechnik bei SCHOTT. Für Standardkomponenten wurden Lieferserviceklassen definiert, zu denen sich die Fertigungsbereiche verpflichtet haben. Dem Kunden können damit feste Lieferzeiten zugesagt werden, ohne dass aufwendige Kapazitätsabschätzungen und Planungssimulationen durchgeführt werden müssen. Damit können die Fertigungsbereiche so autonom ausgerichtet werden, dass sie die volle Verantwortung für ihre Produktion einschließlich Lieferzeiten haben. Und sie können die Prämisse „Arbeiten, wenn Arbeit da ist“ umsetzten.

Es entstand nun ein Produktionssystem, das diese Anforderungen in der Organisation abbildet. „Wir haben den Auftragseingang bewusst dezentralisiert und Teile der Auftragsabwicklung in die Fertigungsbereiche integriert“, so Manfred Borens, Projektleiter „Panta rei“ und Leiter der Fertigung Schmelzechnik bei SCHOTT. Für Standardkomponenten wurden Lieferserviceklassen definiert, zu denen sich die Fertigungsbereiche verpflichtet haben. Dem Kunden können damit feste Lieferzeiten zugesagt werden, ohne dass aufwendige Kapazitätsabschätzungen und Planungssimulationen durchgeführt werden müssen. Damit können die Fertigungsbereiche so autonom ausgerichtet werden, dass sie die volle Verantwortung für ihre Produktion einschließlich Lieferzeiten haben. Und sie können die Prämisse „Arbeiten, wenn Arbeit da ist“ umsetzten.

Eine Bewertung der Produktionskapazitäten ergab, dass diese keinen systematischen Engpass darstellten. Definierte Bauteile (außer Platin) werden als Fertigteile oder Halbzeuge über KANBAN-Lager gesteuert, damit das Werk auch in Notfällen kurzfristig reagieren kann. Die entsprechende Lieferserviceklasse beinhaltet demzufolge nur die Endbearbeitung. Sollten dennoch anlagen- oder personalkapazitive Engpässe entstehen, können die Fertigungsgruppen autonom über die Vergabe einzelner Arbeitsschritte an externe Lieferanten entscheiden.

Einzig beim Material müssen aufgrund der beschränkten Verfügbarkeit von Platin Einschränkungen festgelegt werden. Da in der Produktion ein konstanter Edelmetallkreislauf existiert, muss jedoch nur sichergestellt sein, dass permanent die gleiche Menge Edelmetall zurückkommt, wie in Form von Fertigbauteile ausgeliefert wird. Um die Effizienz des aufgebauten Produktionssystems messen zu können, wurde ein Produktionscontrolling eingeführt. Bewertet werden hier u.a. die Einhaltung der Lieferserviceklassen, die Verfügbarkeit von Lagerteilen (in Korrelation mit der Bestandshöhe), die Mitarbeiter-Produktivität und die Wertschöpfung.

erschienen in Produktion Nr. 9, 2005