Wirtschaftliches Zerspanen in der Praxis : Toolmanagement – schlank und effizient umgesetzt

Markus Krüger und Ingo Laqua, Aachen

Jedes Unternehmen ist bestrebt, seine Zerspanprozesse bezüglich kurzer Hauptzeiten und verkürzter Span-zu-Span-Zyklen zu optimieren. Die meist durch Technologieverbesserungen mühsam gewonnenen Verbesserungen werden in der Praxis oft durch organisatorische Probleme - beispielsweise fehlende oder falsch zugeordnete Werkzeuge - leichtfertig verschenkt.

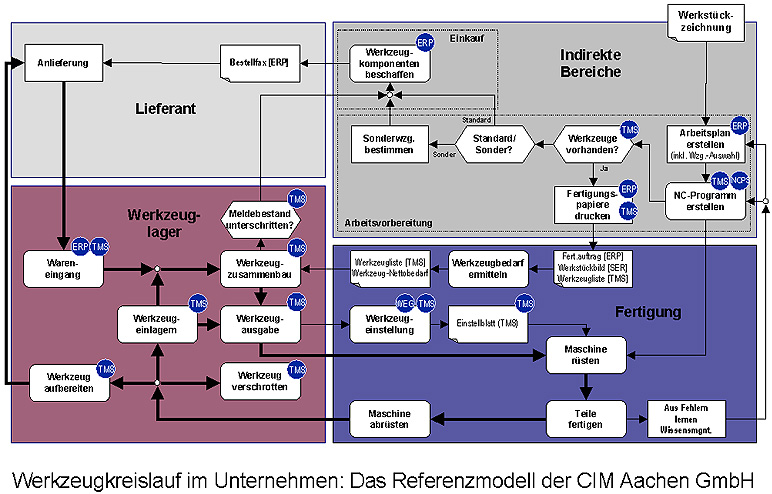

Analysen der Gesamtanlageneffektivität zeigen, dass daraus ein signifikanter Anteil ungeplanter Stillstände vorkommt, obwohl Werkzeuge im Wert von bis zu 50 000 Euro an den betrachteten Fertigungszentren zum Einsatz kommen. Diese offensichtlichen organisatorischen Probleme sind die am meisten genannten Gründe, warum ein Unternehmen ein Toolmanagementsystem einführt. Die Werkzeugversorgung der Maschinen, Bild 1, ist aber nur ein Aspekt, der durch Toolmanagementsysteme verbessert werden kann. Bei der Klassifizierung der Ansatzpunkte lassen sich drei Kreisläufe identifizieren, bei denen Toolmanagementsysteme wirksam unterstützen, Bild 2:

Analysen der Gesamtanlageneffektivität zeigen, dass daraus ein signifikanter Anteil ungeplanter Stillstände vorkommt, obwohl Werkzeuge im Wert von bis zu 50 000 Euro an den betrachteten Fertigungszentren zum Einsatz kommen. Diese offensichtlichen organisatorischen Probleme sind die am meisten genannten Gründe, warum ein Unternehmen ein Toolmanagementsystem einführt. Die Werkzeugversorgung der Maschinen, Bild 1, ist aber nur ein Aspekt, der durch Toolmanagementsysteme verbessert werden kann. Bei der Klassifizierung der Ansatzpunkte lassen sich drei Kreisläufe identifizieren, bei denen Toolmanagementsysteme wirksam unterstützen, Bild 2:

- Kreislauf der Komponenten von den Lieferanten in den eigenen Betrieb,

- Kreislauf der Werkzeuge von der Montage und Voreinstellung an die Maschine und zurück zur Aufbereitung,

- Informationskreislauf zwischen Planung, Prozessauslegung und Einkauf.

Für den ersten Kreislauf findet man unter dem Begriff „Toolmanagementssysteme“ Dienstleistungsangebote, die die Versorgung mit Werkzeugen vereinfachen sollen. Hintergrund dieser Motivation sind die Probleme, die häufig im Beschaffungsprozess vorzufinden sind. Hierzu gehören häufig:

- zu lange Logistikketten beziehungsweise zu viele Schnittstellen im Beschaffungsprozess;

- immer wieder auftretende Versorgungsengpässe;

- hohe Inventurbestände, auch bedingt durch nicht verbrauchte Altbestände;

- zu hohe Aufwände, vor allem im Bereich der innerbetrieblichen Logistik.

Aus der Praxis, Beispiel 1

Ein Beispiel für den ersten Kreislauf stammt von der Firma Visteon Deutschland. Im Werk Düren wurden diese Probleme im Dezember 2002 erkannt und aufgegriffen. Visteon stellt im Werk Düren komplette Gelenkwellen beziehungsweise die entsprechenden Hauptkomponenten (Außengelenk, Kugelkäfig, Kugelna-be, Welle, Innengelenk und Stern) her und montiert diese. Des Weiteren befindet sich im dort die Produktion von Differenzialen und Getriebegehäusen.

Mit über 600 NC-gesteuerten Werkzeugmaschinen ist eine effiziente Werkzeugversorgung extrem wichtig. Die zum Einsatz kommenden Technologien in der Zerspanung sind vorrangig Grün- und Hart-Drehen sowie Grün- und Hartfräsen. Um das Zerspanvolumen weitestgehend zu reduzieren, werden einkaufsseitig „Near-Netshape“-Rohlinge beschafft, die der Endkontur des fertigen Teils möglichst nahe kommen und den Bearbeitungsaufwand verringern.

Um die Effizienz in der Werkzeugversorgung zu steigern, hat Visteon gemeinsam mit Sandvik Coromant ein CMS (Content-Management System)-Toolmanagement-Konzept erarbeitet. Die in Anspruch genommenen Dienstleistungen von Sandvik umfassen unter anderem die Beschaffung der definierten Werkzeugvolumina bei Tier2-Suppliern sowie die Bereitstellung in Produktionsnähe durch „Easy-Pick“-Werkzeugausgabesysteme. Diese zwölf Ausgabesysteme werden als Herzstück der Werkzeuglogistik bezeichnet. Sie sind direkt in der Produktion aufgestellt und erlauben den Werkern die direkte Werkzeugentnahme (Bild1).

Der Entnahmevorgang wird von den Werkern als einfach und schnell bezeichnet, da die Eingaben (beispielsweise Werkzeugauswahl und –menge) über einen installierten Touch-Screen abgewickelt werden. Besonders positiv ist die priorisierte Ausgabe von nachgeschliffenen Werkzeugen vor Neuwerkzeugen, die zu Servicekosten anstelle von Neukosten berechnet werden. Die Buchung und Verrechnung der Werkzeuge erfolgen nach Entnahme. Die hinterlegten Mindestbestände lösen automatisch einen Bestellimpuls bei den Lieferanten aus, so dass der Sandvik-Service-Techniker vor Ort sich neben der Wartung der Ausgabeautomaten nur noch um deren Befüllung kümmern muss. Über exakte Verbrauchsstatistiken wird der tatsächliche Bedarf zeitnah abgeglichen und die Werkzeugversorgung wird somit sichergestellt.

Vorteile dieses Konzeptes sind:

- Die Werkzeugautomaten gewährleisten eine sehr hohe Verfügbarkeit, ohne unnötiges Kapital zu binden (entspricht Konsignationslager).

- Exakte Verbrauchsstatistiken schaffen eine erheblich verbesserte Kostentransparenz, da der Werkzeugverbrauch pro Bauteil und Maschine nachvollziehbar ist.

- Durch neu strukturierte Abläufe in Werkzeugdisposition, Wareneingang und Warenausgabe verringert sich nachhaltig der administrative Aufwand der Werkzeugverwaltung. Darüber hinaus wird die Rechnungsabwicklung über Sammelrechnungen von 60 Lieferanten auf einen reduziert.

- Sandvik tritt als nur ein Einkäufer gegenüber den anderen Werkzeugherstellern auf und kann so Mengenvorteile im Einkauf erreichen.

Aus der Praxis, Beispiel 2

Beim zweiten Beispiel liegt der Schwerpunkt mehr auf dem zweiten und dritten Kreislauf. Dabei geht es vor allem um die Verbesserung der innerbetrieblichen Werkzeugversorgung und -verwaltung. Als typisches Praxisbeispiel für diese Aufgabenstellung ist die AWS Achslagerwerk Staßfurt GmbH, die an mehreren Standorten Werkstücke für die Bahn- und Kfz-Industrie sowie für den allgemeinen Maschinenbau fertigt.

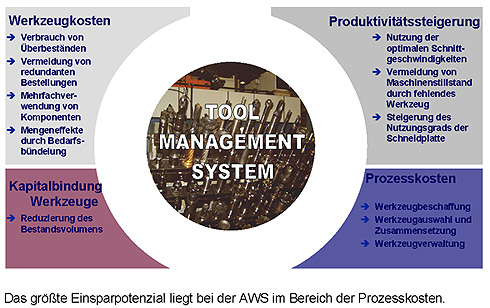

Eine Besonderheit, die sowohl hier als auch in vielen anderen mittelständischen Unternehmen vorgefunden wird, ist der umfangreiche und sehr heterogene Maschinenpark. Für fünf Bearbeitungszentren und über 30 Einzelmaschinen beträgt das jährliche Volumen an Werkzeugen und Werkzeugkomponenten ca. 600 000 bis 700 000 Euro. Eine von der CIMAachen durchgeführte Potenzialabschätzung, Bild 3, zeigte folgende, keineswegs untypische Situation:

- Bei 16 % aller Fertigungsaufträge werden Arbeitsabläufe wegen Werkzeugmangels unterbrochen.

- 40 % bis 60 % ihrer Zeit sind Vorarbeiter mit der Werkzeugbeschaffung beschäftigt.

- 20 % der Arbeitszeit der Maschinenbediener entfallen auf die Werkzeugsuche.

- 40 % der Lagerplätze (Werkzeuge) sind nicht unter Kontrolle.

Eine zu berücksichtigende Besonderheit bei AWS ist die teilegebundene Werkzeugfreigabe, die nicht geändert werden darf und so die Möglichkeiten zur Reduzierung der Werkzeugvielfalt einschränkt. Dennoch ergibt sich ein Potential von rund 100 000 Euro im Jahr durch die Reorganisation des Werkzeugkreislaufs. Das „Austrocknen“ heutiger Überbestände führt darüberhinaus zu einem Einmaleffekt, der dann einen sehr attraktiven ROI (Returrn on Invest) zur Folge hat. Das bedeutet, dass die gemeinsam von AWS und CIMAachen bestimmten EInsparmöglichkeiten bereits im ersten Jahr die Einführungs- und Anschaffungskosten eines Toolmanagementsystems deutlich übertreffen.

Die Anforderungen an das Toolmanagement wurden gemeinsam mit den Mitarbeitern aus Produktion, Arbeitsvorbereitung und Einkauf in ein entsprechendes Lastenheft umgesetzt, bei dem das Referenzmodell der CIMAachen eine große Hilfe war. Aus der systematischen Vorauswahl und aus detaillierten Workshops mit den „Top 3“-Anbietern erwies sich das System eines Anbieters als optimal. Entscheidend war, dass alle zum Erzielen der beabsichtigten Einsparungen notwendigen Anforderungen abgedeckt wurden und der in der Analysephase prognostizierte ROI zugesagt werden konnte. Positiv auf der operativen Ebene war die Benutzerfreundlichkeit des Systems und die daraus resultierende hohe Akzeptanz (Punktebewertung in den Workshops) auf Werkerebene.

Im Laufe der Auswahl und Einführung wurde erwartungsgemäß allen Beteiligten deutlich, dass Toolmanagement vor allem eine Systematik und erst in zweiter Linie ein „Stück“ Software ist. In der Praxis gehörte hierzu das Aufräumen der Werkzeugschränke genauso wie die erforderliche Unterstützung der Planungsabläufe. Vor der Implementierung standen unter anderem folgende organisatorische Arbeitsschritte im Vordergrund:

- Aufbau eines zentralen, geschlossenen Werkzeuglagers je Standort, um die heute über die Bereiche verteilten Bestände an Komponenten und Werkzeugen zusammenzuführen.

- Übertrag der Lagerverwaltung und der Bestellanforderung an einen Mitarbeiter.

- Erfassung und Pflege der vorhandenen Werkzeuge: Hierbei wird die AWS durch mehrere Studenten unterstützt, die unter Anleitung der CIMAachen die Be-stände erfassen und mit technologischen Informationen erweitern. Detaillierung und Klassifizierung erfolgen unter Zuhilfenahme der Software „CS-Professional“.

CS-Professional bildet bei AWS die zentrale Datenbasis für Werkzeugkomponenten. Hierdurch lassen sich die erfassten Werkzeuge mit verschiedenen Zusatzinformationen, beispielsweise Schnittwerte oder DXF-Grafiken, einfach in das Toolmanagementsystem integrieren. Neben dieser Vereinfachung wird der Arbeitsvorbereitung ein Hilfsmittel zur Verfügung gestellt, mit dem sie weiß, welche Werkzeuge im Unternehmen vorhanden sind. Die verfügbaren Technologiedaten lassen zudem jetzt auch bei der NC-Programmierung einen effizienteren Einsatz der verschiedenen Werkzeuge zu.

Fazit

Eine effiziente Abbildung des Werkzeugkreislaufs im Unternehmen zu nachhaltigen Einsparungen führt allgemein zu nachhaltigen Einsparungen. Die Vielfalt an eingesetzten Werkzeugen kann um bis zu 20 % gesenkt werden, der Umlaufbestand lässt sich um über 30 % reduzieren, der Werkzeugverbrauch kann um bis zu 15 % sinken, die Maschinennutzung ist um bis zu 5 % steigerbar. Zukünftig wird das Toolmanagement über die Grenzen der Fertigungsbereiche hinauswachsen und mehr planende Bereiche einschließen. Als Stichwort ist in diesem Zusammenhang die „Digitale Fabrik“ zu nennen, die ohne eine entsprechende Datenbasis nicht funktionieren wird.

Autor:

Dipl.-Ing. (FH) Markus Krüger, Jahrgang 1976, Studium an der Universität Paderborn zum Wirtschaftsingenieur, Fachrichtung Maschinenbau. Seit 2003 arbeitet er als Projektingenieur bei der CIM GmbH.

Dipl.-Ing. Ingo Laqua, Jahrgang 1966, studierte Maschinenbau in Bochum und Aachen. Von 1993 bis 1996 war er beratender Projektingenieur bei der DDC * Dietmar Dieck Consultinggesellschaft in Aachen. Seit 1996 ist er bei der CIMAachen GmbH, wo er das Geschäftsfeld Managementberatung als Prokurist leitete. Seit 1.1.2005 ist er Geschäftsführer der CIM GmbH.

erschienen in VDI-Z 147 (2005), Nr. 3 - März