Value Stream Design im Mittelstand - der Umgang mit dem Problem der Unteilbarkeit

Götz Marczinski, Thomas Pehl

„Sehen Lernen" verspricht und hält die Methode „Value Stream Design", die Mike Rother als Anwort auf fehlende Implementierungserfolge des Lean Managements entwickelt hat. Eine Antwort auf das Problem der Unteilbarkeit muss man sich aber selbst erarbeiten, wie die CIM GmbH in verschiedenen Projekten gelernt hat.

Die üblichen Erfolgsmeldungen „Durchlaufzeit auf 24h reduziert, Bestände halbiert" legen den Verdacht nahe, mal wieder eine neue Allheilmethode veröffentlicht zu haben. Tatsächlich stellt sich das Value Stream Design aber bei genauer Betrachtung als eine brauchbare, sehr pragmatische Methode zur Einführung eines schlanken Produktionssystems dar. Zunächst handelt es sich um eine Auffrischung der Methoden des Lean Managements. Denn der rote Faden der Methode ist die Erkenntnis, dass Bestände nicht Ursache, sondern Symptom für Probleme sind und sie verdecken. Verschwendung - Muda- heißt das bei Toyota. Um die Bestandshöhen zu bewerten, wird als alleiniger Maßstab der Kundenbedarf, ausgedrückt als Kundentakt, zugelassen. Wertschöpfung ist allein Wertschätzung des Kunden!

Direkt in die Praxis

Der erste „Kick" der Methode ist nun, mit Hilfe des sog. Value Stream Mappings von diesem Abstraktionsniveau auf die Realität der eigenen Fabrik zu kommen. In der Tat bekommt man Hilfsmittel an die Hand, mit den Augen des Kunden und damit der schlanken Produktion, die Informations- und Materialflüsse im Betrieb darzustellen (map = Karte). Da Bestände proportional zu Durchlaufzeiten sind, erspart der simple Dreisatz langwierige Datenanalysen. Der Soll-Zustand wird dann mit den gleichen Darstellungsmethoden entwickelt, und zwar im Rahmen entsprechender Work-Shops von den Produktionsverantwortlichen.

Nach der Aufzeichnung, dem „Mapping", haben alle Beteiligten das gleiche Bild des Ist-Zustands. Wie geht es jetzt nach vorne? Zur Zukunftsgestaltung werden die Methoden des Ausbalancierens der Produktion und des Zellendesigns, der Funktionsweise von KANBAN-Steuerungen, FiFo-Linien oder „Supermärkten" gebraucht. Dass diese hinreichend beherrscht werden, ist eher unwahrscheinlich. Die Gefahr besteht, dass man sich durch Halbwissen im Gestrüpp verheddert.

Der zweite „Kick" der Methode ist deswegen die detaillierte Darstellung der anzuwendenden Methoden, um den Sollzustand zu entwickeln. Die Dokumentation ist als Handlungsanleitung so genau, dass sie einfach nachzuvollziehen ist. Und trotzdem ist die Gefahr groß, sich zu verheddern. Auch externe Moderation reicht hier nicht aus. Unsere Erfahrung hat gezeigt, dass die für den pragmatischen Einstieg sinnvolle Beschränkung auf eine ausgewählte Produktgruppe oder Fertigungssegmente das Problem ist.

Das Problem der Unteilbarkeit

Im Mittelstand können viele Besonderheiten auf das Problem der Unteilbarkeit zurückgeführt werden. Das äußert sich sowohl in der gemeinsamen Nutzung von kapitalintensiven Anlagen über die gesamte Prozesskette, als auch in dem weiten Spektrum an Varianten und Bedarfsmengen, die durch die Fertigung geschleust werden müssen. Gemeinsam genutzte Ressourcen sind also nicht die Ausnahme, sondern die Regel.

Oft trifft auch das Argument zu, dass der Kunde die A-Artikel nur deswegen beim Mittelständler kauft, weil er die C-Artikel mit der gleichen Reaktionsgeschwindigkeit bekommt. Weil dafür aber keine gesonderten Fertigungseinrichtungen in Frage kommen, dürfen bei der Gestaltung des Soll-Zustands diese C-Artikel nicht verdrängt werden.

Kurz und gut: Nach den Erfahrungen der CIM GmbH im Mittelstand ist bereits in der ersten Phase das gesamte Produktspektrum zu betrachten. Nach dem gemeinsamen Entwurf alternativer Sollzustände wird auf dieser Basis eine klare rechnerische Skalierung der Ressourcen durchgeführt. Die beginnt bei der Produktstruktur (wo im Prozess entstehen die Varianten?), umfasst die Ermittlung der für Rüstvorgänge verfügbaren Zeit und endet mit dem Produktionsraster „JetiI" (jedes Teil im Intervall).

Einstieg in die Produktivitätsoffensive

Einstieg in die Produktivitätsoffensive

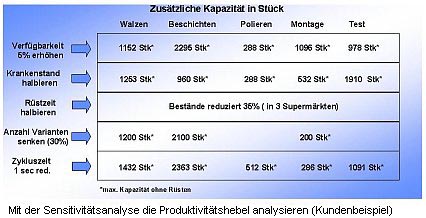

Mit dem Rechenmodell können dann die unterschiedlichen Szenarien hinsichtlich ihrer Auswirkungen auf Durchlaufzeiten und Bestände bewertet werden. Sehr wertvoll ist dabei die Möglichkeit, mit einer Sensitivitätsanalyse die Produktivitätshebel zu quantifizieren. Was bringt eine Verkürzung der Rüstzeiten? Welchen Effekt hat die Erhöhung der Maschinenverfügbarkeit um einen Prozentpunkt? Wie wirkt sich ein verringerter Krankenstand aus?

Damit ist das Value Stream Design der Einstieg in eine Produktionsoffensive insgesamt. Verschiedene Produktivitätsinitiativen können priorisiert werden und konzertiert zu einem Gesamtsystem zusammengeführt werden. Es entsteht ein am Kundennutzen ausgerichtetes Produktionssystem.

erschienen in CimAktuell, November 2003