Was braucht man zum Wirtschaftlichen Zerspanen?

Dr. Götz Marczinski

Die passende Fertigungstechnik ist aus der am Kundennutzen ausgerichteten Produktionsstrategie herzuleiten. Die Kombination von Wertstromanalyse und OEE-Betrachtung verhilft zum ausgewogenen Ergebnis.

Produktivitätssteigerung ist ein direktes Maß für die Geschwindigkeit, mit der ein Unternehmen den technologischen Fortschritt aufnimmt. Doch worin liegt der technische Fortschritt?

Den Engpass finden

Der unreflektierte Blick auf die Bearbeitungstechnologien

ist dabei oft zu einfach. Wer

kennt ihn nicht, den Effekt jeder Betriebsbesichtigung:

Die interessierten Besucher

versammeln sich ehrfürchtig vor der neuesten

Errungenschaft des Produktionsleiters. Da

sieht man Hochgeschwindigkeitsspindeln,

mechatronische Werkzeuge oder die jüngste

Steuerungsgeneration manchmal gleich alles

zusammen.

Was man der Maschine nicht ansieht, ist ihr

Beitrag zum Unternehmensergebnis. Wie ist

der Einfluss auf die Durchlaufzeiten und die

Termintreue? Welchen administrativen Aufwand

gibt es in der Arbeitsvorbereitung und

NC-Planung, um die Technologie prozesssicher

zu beherrschen? Welche Kompromisse

in der Steuerungssystematik macht die Disposition,

um das Schmuckstück mit "Futter"

zu versorgen?

Indizien für Verschwendung gibt es viele.

So können Bestände vor den Maschinen auf

einen Engpass hindeuten. In vielen Fällen

offenbart ein Blick auf die Auftragspapiere,

dass einfach zu große Losgrößen gesetzt

sind, um rüstoptimal zu fahren. Schließlich

rechnet sich die neue Technologie doch erst

durch die Stückzahl. Bekommt aber jemand

"rote Ohren", wenn man nach der Investitionsrechnung

fragt?

Hauptzeit zum Engpass machen

Um sicher zu sein, dass eine neue Fertigungstechnologie

betriebswirtschaftlich Wirkung

zeigen wird, ist das Produktionsumfeld zu

prüfen:

- Ist die Prozesskette ausbalanciert, ist der Engpass eindeutig identifiziert?

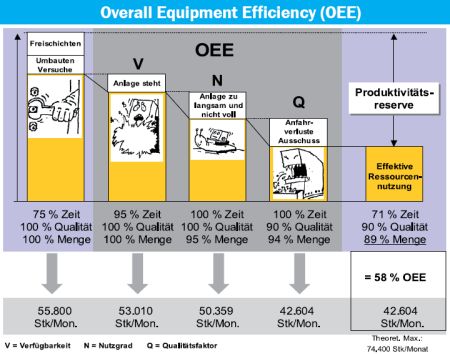

- Lässt sich der Engpass mit Maßnahmen zur höheren Verfügbarkeit Gesamtanlageneffizienz (OEE) entspannen?

- Ist sichergestellt, dass das Personal nicht der Engpass ist? (Stichworte: Mehrmaschinenbedienung, Schichtmodell oder Pausenzeiten.)

- Sind die Ziele der Mitarbeiter widerspruchsfrei abgeglichen mit den Produktivitätszielen?

Ziele definieren

Gemäß dem Leitsatz "Wertschöpfung ist

die Wertschätzung des Kunden" ist die Produktionsleistung

aus der Kundenperspektive

zu definieren. Die Maximierung der Ausbringung

ist stets durch ein gegenläufiges

Bestandsziel zu relativieren.

Die Prozesskette ausbalancieren

Viel öfter, als man denkt, "passt" der Kundenbedarf

in die Fertigungsmöglichkeiten. Nur

in seltenen Fällen gibt es tatsächlich Engpässe,

die nur über Fremdvergabe oder Investitionen

zu entspannen sind.

Bei absoluten Engpässen unterschreitet das

Kapazitätsangebot dauerhaft die Nachfrage.

Bei situativen Engpässen übersteigt die

Nachfrage nur temporär das Angebot. In

jedem Fall spielt das Kapazitätsangebot die

entscheidende Rolle.

Engpässe entspannen

Um Engpässe zielgerichtet

zu entspannen, ist es

notwendig, die Systematik

der Produktivitätsfresser

zu kennen. Nur in ganz

wenigen Fällen findet sich

die Hauptzeit unter den

Top 5. Stattdessen bleibt

zu klären: Kommen nur

materialversorgte Aufträge

in die Fertigung?

In die Verfügbarkeitsprüfung

sind auch Betriebsmittel

(einschließlich

NC-Programme) einzubeziehen.

Ist ausreichend Personalkapazität

gerade für das Rüsten bereitgestellt? Funktioniert

die Betriebsmittellogistik (Versorgung

mit Vorrichtungen und Werkzeugen)?

Investitionsrichtlinien ableiten

Bei Investitionen denke man nicht zuerst an

die Hauptzeit. Denn hier droht der Teufelskreis

der Losgrößen: Eine neue Maschine

wird mit großen Stückzahlen gerechnet, um

die Investition zu rechtfertigen. Dann kommt

es zu Produktivitätsverlusten durch das

Rüsten, die eine Kapazitätserhöhung erforderlich

machen.

Wohlgemerkt: Wenn eine Investition technologisch

notwendig ist, dann muss investiert werden. Aber Vorsicht, wenn ansonsten die

Fertigungsstrategie untergraben wird. Beispielsweise

werden für sogenannte Rennerlinien

häufig Aufträge gesammelt, um auf

"produktive" Stückzahlen zu kommen. Der

Durchsatz durch die Fabrik wird dadurch

aber nicht gesteigert.

Zielvereinbarungen überprüfen

Was, wenn es trotzdem nicht funktioniert?

"Meine Ziele sagen mir aber etwas ganz

anderes", kommentierte das der Betriebsleiter

eines Kunden von CIMAachen. Die Produktionsleistung

stand ganz oben auf der Prioritätsliste,

bei jedem Rundgang des Chefs gab

es einen Rüffel für stehende Maschinen, der

Rüstaufwand war tägliches Thema.

Die Maschinenbediener schließlich fragten

sich: Was steht auf dem Lohnschein? Gut-

Stückzahl, egal ob ins Lager oder zum Kunden.

Solange die Ziele der Mitarbeiter nicht

mit den aus der Fertigungsstrategie abgeleiteten

Unternehmenszielen abgeglichen sind,

wird es zu Engpässen kommen.

Produktionssystem abstimmen

Bei einer auf Einzelaspekte oder -prozesse

fokussierten Betrachtung ohne Berücksichtigung

der gesamten Prozesskette und ihrer

Randbedingungen besteht die Gefahr, in

Technologien zu investieren, die den Durchsatz

des Unternehmens nicht erhöhen. Stattdessen

sollte mit der kombinierten Methode

aus Wertstromanalyse und OEE-Betrachtung

schrittweise überprüft werden, ob eine

Investition notwendig ist und wenn ja, wie sie

betriebswirtschaftlich zur Wirkung gebracht

werden kann.

erschienen in CIM Aktuell, 02/2007