Auf analytischem Weg zu einem stimmigen Produktionssystem

Was tun, wenn die Hauptzeit nicht der Engpass ist?

Dr. Götz Marczinski, CIM GmbH Aachen

Die Fertigungstechnik von Unternehmen muss aus der am Kundennutzen ausgerichteten Produktionsstrategie hergeleitet werden. Die Kombination von Wertstromanalyse und OEE-Betrachtung verhilft hier zum ausgewogenen Ergebnis.

Produktivitätssteigerung ist ein direktes Maß für die Geschwindigkeit, mit der ein Unternehmen den technologischen Fortschritt aufnimmt. Keine einfache Aufgabe, wenn man sich die rasante Innovationsrate der Werkzeugmaschinen- und Werkzeughersteller betrachtet. Doch geht es um Produktivitätssteigerung, muss die erste Frage sein: Ist die Hauptzeit überhaupt der Engpass? Denn was nützen höhere Zerspanraten und kürzere Span-zu-Span-Zeiten, wenn sich die Produkte an der nächsten Bearbeitungsstufe stauen oder im Lager landen? Oder wenn die geplante Stückzahl nicht kommt?

Den Engpass finden

Der unreflektierte Blick auf die Bearbeitungstechnologien ist daher oft zu einfach. Wer kennt ihn nicht, den Effekt jeder Betriebsbesichtigung: Die interessierten Besucher versammeln sich ehrfürchtig vor der neuesten Errungenschaft des Produktionsleiters. Da sieht man Hochgeschwindigkeitsspindeln, mechatronische Werkzeuge oder die jüngste Steuerungsgeneration manchmal gleich alles zusammen. Komplexe Werkstücke werden herumgereicht und beeindruckende Bearbeitungsgeometrien gezeigt. Und mit welchen Schnittgeschwindigkeiten man die anspruchsvollsten Werkstoffe bearbeitet erstaunlich. Was man der Maschine nicht ansieht, ist ihr Beitrag zum Unternehmensergebnis. Wie ist der Einfluss auf die Durchlaufzeiten und die Termintreue? Welchen administrativen Aufwand gibt es in der Arbeitsvorbereitung (AV) und NC-Planung, um die Technologie prozesssicher zu beherrschen? Welche Kompromisse in der Steuerungssystematik macht die Disposition, um das Schmuckstück mit "Futter" zu versorgen? Indizien für Verschwendung gibt es viele. So können Bestände vor den Maschinen

auf einen Engpass hindeuten. In vielen Fällen offenbart ein Blick auf die Auftragspapiere, dass einfach zu große Losgrößen gesetzt sind, um rüstoptimal zu fahren. Schließ1ich rechne sich die neue Technologie doch erst durch die Stückzahl. Bekommt aber jemand "rote Ohren", wenn man nach der Investitionsrechnung fragt? Wurde da etwas schöngerechnet?

Wenn an anderer Stelle größere Bestände liegen, spricht vieles dafür, dass die Prozesskette nicht ausbalanciert ist. Wie steht es mit den Beständen an Fertigmaterial und der Termintreue? Und was ist über haupt das Ziel der Fertigung? Wird Produktionsleistung gefordert und belohnt? Oder gibt es eine Motivation für den Mann an der Maschine, marktsynchron mit kleinen Losgrößen zu produzieren?

Hauptzeit zum Engpass machen

Um sicher zu sein, dass eine neue Fertigungstechnologie betriebswirtschaftlich Wirkung zeigen wird, ist das Produktionsumfeld zu prüfen:

- Ist die Prozesskette ausbalanciert, ist also der Engpass eindeutig identifiziert?

- Lässt sich der Engpass mit Maßnahmen zur höheren Verfügbarkeit – Gesamtanlageneffizienz (OEE) – entspannen?

- Ist sichergestellt, dass das Personal nicht der Engpass ist? (Stichworte: Mehrmaschinenbedienung, Schichtmodell oder Pausenzeiten.)

- Sind die Ziele der Mitarbeiter widerspruchsfrei abgeglichen mit den Produktivitätszielen?

Ziele definieren

Um mit dem letzten Punkt zu beginnen, den Zielen: Die Fertigungsstrategie sollte sich in den Zielgrößen der Fertigung spiegeln. Da heute meist auftragsbezogen gefertigt werden muss, darf die klassische Produktionsleistung nicht das erste Ziel sein. Vielmehr ist die Produktionsleistung aus der Kundenperspektive zu definieren. Gemäß dem Leitsatz "Wertschöpfung ist die Wertschätzung des Kunden<" ist das verkaufte Produkt der ultimative Maßstab für Produktivität. Die Maximierung der Ausbringung ist also durch ein Bestandsziel zu relativieren. Der sichtbare Arbeitsvorrat

an den Maschinen ist möglichst klein zu halten, um der Tendenz zur Zusammenfassung von Aufträgen entgegenzuwirken.

Die Prozesskette ausbalancieren

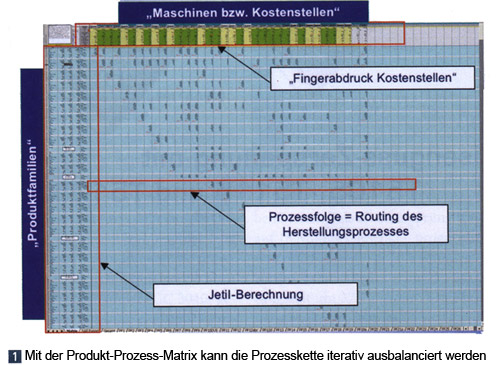

Mit den Augen des Kunden auf die Fertigungsprozesse zu schauen – dazu dient die Methode des Wertstrom-Designs (Value Stream Design). Für die Fertigung bedeutet das letztlich, die Losgrößen-bestimmende Maschine zu finden. Die Analyse beginnt mit der Bildung von Produktfamilien, von Teilen mit ähnlicher Fertigungsfolge also. Insofern entsprechen die Produktfamilien nicht notwendigerweise dem Sortiment, das der Kunde bestellt. Daher werden die Arbeitspläne in zwei Stufen analysiert. Als Ergebnis erhält man die Startkostenstelle und den zugehörigen Fertigungsfluss (Routing) der Produktfamilien durch die Fertigung. Im Anschluss geht es darum, die minimalen Losgrößen zu bestimmen. Dazu wird für jeden Prozessschritt die verfügbare Rüstzeit ermittelt, um daraus das Produktionsraster "Jetil" (jedes Teil im Intervall) zu bestimmen. Die Losgrößen werden so lange iterativ optimiert, bis die kapazitiv mögliche Anzahl von Rüstvorgängen und damit die minimalen Losgrößen für jede Produktfamilie feststehen (Bild 1). Mit der Produkt-/Prozessmatrix werden wertvolle Aussagen gewonnen, indem die aus der Kundenperspektive ermittelten Losgrößen mit den tatsächlich im ERP-System eingestellten Losgrößen verglichen werden. Hierzu gehören:

- Es werden große Lose gefahren, um die geforderte Produktionsleistung zu bringen. Kleinere Lose würden die Ausbringung reduzieren. Gründe dafür können instabile Prozesse (Einfahrverluste) sein oder schlicht der durch das Rüsten entstehende Zeitverlust.

- Es gibt Engpässe, weil eine Maschine mit Losgrößen arbeiten muss, die durch die mangelnde Kapazität oder Rüstflexibilität einer anderen Maschine in der Prozessfolge vorgegeben ist.

- Es werden größere Lose gefahren, weil die Kapazität der Mitarbeiter aufgrund von Mehrmaschinenbedienung nicht ausreicht.

- Es gibt Losgrößensprünge entlang der Fertigungsfolge einer Produktfamilie.

Alle Ursachen spiegeln sich in den Beständen wider, die durch die Wertstromanalyse sichtbar gemacht und aus Kundenperspektive in Durchlaufzeiten übersetzt werden. Ausbalancierte Prozessketten zeichnen sich durch gleichmä8ige Bestandsbilder aus. Gibt es Spitzen oder Bestandsschwerpunkte, dann ist ein Engpass indiziert.

Engpässe entspannen

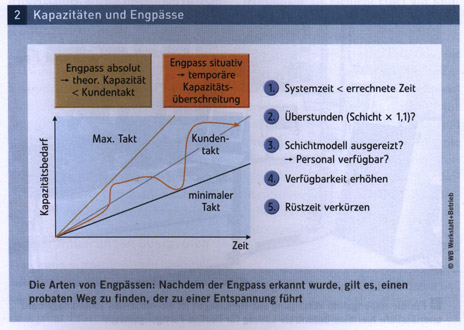

Da für die Wertstromanalyse ein Kapazitätsprofil jeder Maschinengruppe erhoben wurde, kann geklärt werden, welche Art von Engpass vorliegt (Bild 2). Bei absoluten Engpässen unterschreitet das Kapazitätsangebot dauerhaft die Nachfrage. Bei situativen Engpässen übersteigt die Nachfrage nur temporär das Angebot. In jedem Fall spielt das Kapazitätsangebot die entscheidende Rolle. Durch die Betrachtung der OEE (Overall Equipment Efficiency) ist zu klären, ob sich die Engpässe entspannen lassen.

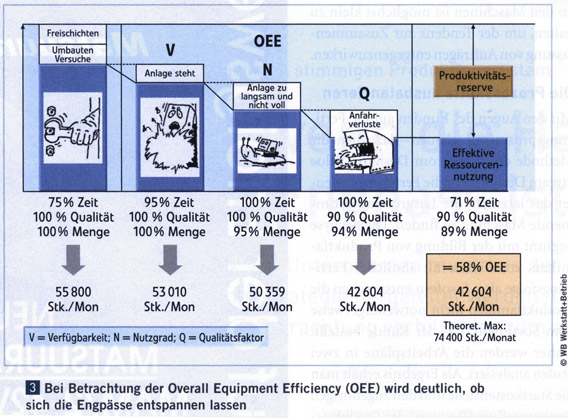

Bevor auf die OEE-Auswertungen im Betrieb oder auf die im ERP-System eingestellten Nutzgrade geschaut wird, ist zunächst eine Normierung auf die Produktivschichten vorzunehmen. Verdächtig wird es immer, wenn an Engpässen die Schichtmodelle nicht ausgereizt sind. Haben die Mitarbeiter erkannt, was "Pause" betriebswirtschaftlich bedeutet? Besser stellt man sich der Arbeitszeitdiskussion, bevor man neue Technologien angeht (Bild 3).

Die Qualitätsrate bewertet die erzielte Gutmenge in Relation zur Gesamtstückzahl. Weil hier Anfahrverluste eine signifikante Rolle spielen, wird auch mit dieser Kennzahl tendenziell auf große Lose gezielt. Um Engpässe zielgerichtet zu entspannen, ist es notwendig, die Systematik der Produktivitätsfresser zu kennen. Einblicke liefert die OEE-Statistik, beispielsweise die der Instandhaltung. Die Erfahrung zeigt, dass nur in ganz wenigen Fällen die Hauptzeit unter den Top 5 ist. Stattdessen bleibt zu klären: Kommen nur materialversorgte Aufträge in die Fertigung? In die Verfügbarkeitsprüfung sind hier auch Betriebsmittel (einschließ1ich NC-Programme) einzubeziehen. Ist ausreichend Personalkapazität gerade für das Rüsten bereitgestellt? Funktioniert die Betriebsmittellogistik (Versorgung mit Vorrichtungen und Werkzeugen)? Für den letzten Punkt ist die Strategie des Toolmanagements entscheidend. Ob es hier Handlungsbedarf gibt, lässt sich mit wenigen Fragen klären (Bild 4).

Investitionsrichtlinien ableiten

Beim Rüsten zeigt sich deutlich, ob die Maschinenkonzepte den Anforderungen der Fertigung entsprechen. Sind die Maschinenkonzepte wirklich auf den Kundenbedarf gemünzt? In vielen Fällen kann eine mit einem Werkzeugmagazin aufgerüstete Standardmaschine flexibler sein als ein Bearbeitungszentrum mit integriertem Werkzeugmagazin, das in der Maschinenlaufzeit nicht bestückt werden kann. Ein normales Dreh-Fräs-Zentrum mit großem Palettentisch, das während der Bearbeitung gespannt werden kann und einen Arbeitsvorrat bereitstellt, ist oft wirksamer als manche hauptzeitoptimierte Hochleistungsmaschine (Bild 5). Dem Mitarbeiter wird zudem Zeit für die Mehrmaschinenbedienung verschafft.

Wichtig ist, dass die Lastenhefte für Investitionsgüter tatsächlich zielkonform mit der Fertigungsstrategie sind. Man denke nicht zuerst an die Hauptzeit. Denn hier droht der Teufelskreis der Losgrößen: Eine neue Maschine wird mit großen Stückzahlen gerechnet, um die Investition zu rechtfertigen. Dann kommt es zu Produktivitätsverlusten durch das Rüsten, die eine Kapazitätserhöhung erforderlich machen. Wohlgemerkt: Wenn eine Investition technologisch notwendig ist, dann muss auch investiert werden. Aber Vorsicht, wenn ansonsten die Fertigungsstrategie untergraben wird. Beispielsweise werden für sogenannte Rennerlinien häufig Aufträge gesammelt, um auf "produktive" Stückzahlen zu kommen. Der Durchsatz durch die Fabrik wird dadurch aber nicht gesteigert.

Zielvereinbarungen überprüfen

Zielvereinbarungen überprüfen

Was, wenn es trotzdem nicht funktioniert? Und das, obwohl sich in der Produktionsleitung die Erkenntnis durchgesetzt hat, dass jeder Prozentpunkt Produktivitätsgewinn, der nicht zwingend zur Deckung des Kundenbedarfs benötigt wird, zur Steigerung der Rüstflexibilität und nicht zur Überproduktion genutzt werden muss? "Meine Ziele sagen mir aber etwas ganz anderes", kommentierte das der Betriebsleiter eines Kunden von CIMAachen. Die Produktionsleistung stand ganz oben auf der Prioritätsliste, bei jedem Rundgang des Chefs gab es einen Rüffel für stehende Maschinen, der Rüstaufwand war tägliches Thema. Die Maschinenbediener schließlich fragten sich: Was steht auf dem Lohnschein? Gut-Stückzahl, egal ob ins Lager oder zum Kunden. Solange die Ziele der Mitarbeiter nicht mit den aus der Fertigungsstrategie abgeleiteten Unternehmenszielen abgeglichen sind, wird es zu Engpässen kommen. Diese Engpässe können aber nicht in erster Linie durch eine Hauptzeitverkürzung entspannt werden.

Produktionssystem abstimmen

Bei einer auf Einzelaspekte oder -prozesse fokussierten Betrachtung ohne Berücksichtigung der gesamten Prozesskette und ihrer Randbedingungen besteht die Gefahr, in Technologien zu investieren, die den Durchsatz des Unternehmens nicht erhöhen. Stattdessen sollte mit der kombinierten Methode aus Wertstromanalyse und OEE-Betrachtung schrittweise überprüft werden, ob eine neue Bearbeitungstechnologie notwendig ist. Auf gleichem Weg ist zu klären, wie die Bearbeitungstechnologie als Element einer am Kundennutzen ausgerichteten Produktionssystematik verwirklicht werden kann. Wesentliche Voraussetzung dafür ist, die Grundsätze festzuschreiben, wie in Zukunft produziert werden soll. Wichtig ist außerdem die Verzahnung der Bausteine – angefangen bei der Entlohnung und dem Arbeitszeitmodell über intelligente Konzepte zur Material- und Betriebsmittelversorgung bis hin zu stabilen Produktionsprozessen und Tools zur kontinuierlichen Verbesserung. Gefordert ist ein stimmiges Produktionssystem.

erschienen in Werkstatt + Betrieb, 05/2007