Wie gut ist Ihr Produktionssystem? – Produktionscontrolling in der Praxis

Ingo Laqua

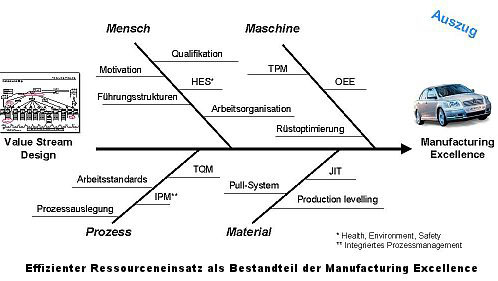

Um die Wirksamkeit von Produktionssystemen bewerten zu können, bedarf es einer Systematik, die den Grad der Zielerreichung an definierten Maßstäben reflektiert. Die Umsetzung der Kundenanforderungen und die Effizienz des Ressourceneinsatzes werden durch das Produktionscontrolling transparent.

Der effiziente Einsatz von Ressourcen in der Fertigung muss heute im Fokus produzierender Unternehmen stehen. Toyota hat diese Weisheit schon vor 30 Jahren mit seinem Toyota Produktionssystem (TPS) in die Praxis umgesetzt. Die Vermeidung von Verschwendung („Muda“) steht hier im Vordergrund und wurde so erfolgreich eingesetzt, dass das System bis heute in vielen Unternehmen (vorwiegend der Automobil- und Zulieferindustrie) kopiert wurde.

Das Produktionssystem

Das Produktionssystem

Ein Produktionssystem besteht aus der zur Produktion notwendigen Hardware (Fabrik, Maschinen etc.), der erforderlichen Personalausstattung sowie einer Systematik, die die Grundprinzipien der Produktion sachlogisch aufeinander aufbaut und so definiert, „wie“ zu produzieren ist.

Wie effizient dieses Zusammenspiel der Produktionsressourcen ist, und wo Potenziale zur Vermeidung von Verschwendung liegen, geht aus dem Produktionssystem alleine jedoch nicht hervor.

Ressourceneffizienz

Um die Verschwendung im Unternehmen messen und die richtigen Maßnahmen zur Effizienzsteigerung daraus ableiten zu können, bedarf es somit eines Instrumentariums, das den Ressourceneinsatz in Bezug auf Material, Personal und Kapital misst und an vorgegebenen Zielgrößen spiegelt. Dies geschieht in Form von Kennzahlen, die in einem Produktionscontrolling zusammengefasst werden.

Das Produktionscontrolling misst demzufolge, wie effizient die Ressourcen im Unternehmen eingesetzt werden, also das „Maß der Ver-schwendung“. Mit intelligenten Kenn-zahlensystemen lässt sich der Fokus sehr schnell auf die Ressource mit der größten Fehl- oder Blindleistung richten. Die Produktivitätspotenziale werden offensichtlich.

Auswahl von Key Performance Indicators

Das Produktionssystem eines Unternehmens muss auf die Unternehmensstrategie (welcher Markt soll mit welchen Produkten bedient werden?) ausgerichtet sein. Hieraus leitet sich dann auch die Fertigungsstruktur ab, die bspw. personal- oder maschinenintensive Prozessschritte beinhalten kann oder durch einen sehr hohen Materialkostenanteil geprägt ist.

Abhängig von dem jeweiligen Ressourceneinsatz ist es deshalb wichtig, die richtigen Kennzahlen zu definieren und hierfür die entsprechenden Zielvorgaben zu formulieren. Eine kapitalintensive Produktion bspw. definiert die Ressourceneffizienz über die zur Verfügung stehende Zeit, in der Gutteile auf teuren Produktionsanlagen produziert werden können. In der Praxis eignet sich hierfür der OEE (overall equipment efficiency). Diese sogenannten KPI (Key performance indicators) sind die eigentlichen Parameter, die die Effizienz eines Produktionssystems ausmachen.

Wie gut ist Ihr Produktionssystem?

Wurden die richtigen KPI gewählt, hängt die Bewertung, wie effizient ein Produktionssystem ist, letztendlich alleine von den Zielvorgaben und dem Grad der Zielerreichung ab.

Auch wenn es keine eindeutige Definition für eine Manufacturing Excellence gibt, ist es sinnvoll die Zielvorgaben für die KPI ständig zu hinterfragen. In Bezug auf den OEE bspw. muss sich der Unternehmer die Frage stellen, ob er sich mit einem Wert von 60% begnügt, wenn einschlägige Best-Practice-Beispiele bei 85% liegen.

Der Blick über den Tellerrand ist deswegen wichtig, um den eigenen Maßstab zu reflektieren und Ideen für weitere Optimierungsansätze zu sammeln. Aus diesem Grund hat CIMAachen den Arbeitskreis „Moderne Produktionssysteme“ initiiert, der die einzusetzenden Tools und Methoden in Abhängigkeit der Produktionsressourcen thematisiert und den Erfahrungsaustausch zwischen den Teilnehmern fördert.

erschienen in CIMAktuell, Juni 2004