Zur Bedeutung der Digitalen Fabrik - Ergebnisse einer aktuellen Umfrage

Dr. Götz Marczinski, CIM GmbH Aachen

Die einen halten sie für mittelfristig wettbewerbsnotwendig, die anderen vermuten hinter diesem Schlagwort Bestrebungen zur "gnadenlosen" Automatisierung der Produktion. So grundsätzlich liegen die Positionen der Entscheider und Spezialisten produzierender Unternehmen bei der Digitalen Fabrik auseinander.

Einleitung

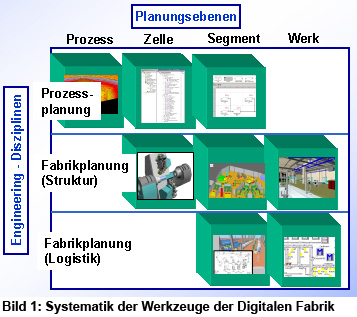

Die Meinungen zum Thema "Digitale Fabrik" gehen weit auseinander, angefangen von der Definition, was die Digitale Fabrik überhaupt ist, bis zu ihrem Einsatz und ihren Nutzungspotenzialen.. CIM Aachen versteht unter diesem Schlagwort vor allem Werkzeuge für das Engineering der Industrialisierung im Rahmen des Produktentstehungsprozesses. Demnach sind für die Digitale Fabrik folgende drei "Gewerke" bzw. Fachdisziplinen zu unterscheiden:

- Methodenplanung: Hierzu gehört die Bestimmung der Fertigungsfolge, die Prozessauslegung (Füge- bzw. Bearbeitungsfolge, Zeitermittlung), die Arbeitsplatzgestaltung (z.B. Ergonomie)) und die NC-Datengenerierung.

- Fabrikplanung (Struktur, Werk): Sie umfasst das Fabriklayout, die Maschinenaufstellung und das Peripherie-Design, auch die Lager- und Pufferflächen.

- Logistikplanung und Materialfluss: Dieses Aufgabenfeld reicht von der Austaktung über die Materialflussplanung in verketteten Anlagen bis zur Transportmittel- und Behälterplanung.

Diese drei "Engineering-Disziplinen" werden auf unterschiedlichem Detaillierungsgrad ausgeführt, angefangen von der Ebene des Einzelprozesses bis zum kompletten Werk. Dementsprechend stehen verschiedeneMethoden und Werkzeuge für die Digitale Fabrik zur Verfügung (Bild 1).

Dabei ist in jedem Fall die Planungsunterstützung von der Absicherung der Planungsergebnisse zu unterscheiden. Jenseits der üblichen Frage: "Welche Tools gibt es denn?", ist aus der Nutzungsperspektive die Frage nach dem Wirkmechanismus viel aufschlussreicher.

Befragung

Um eine genauere Einschätzung über das Verständnis, den bisherigen Einsatz und die Nutzungspotenziale der Digitalen Fabrik zu gewinnen, hat die CIM GmbH Aachen im Zeitraum zwischen Juni und November 2005 eine Umfrage durchgeführt. Der Fokus der Befragung orientierte sich an dem allgemeinen Verständnis der Digitalen Fabrik als Engineering -Werkzeug. Art und Verbreitung konkreter Software-Produkte wurden nicht erfragt, um die Nutzungsperspektiveklar in den Vordergrund zu stellen.

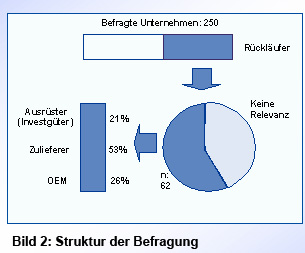

Insgesamt wurden 250 Entscheider und Spezialisten produzierender Unternehmen (Ausrüster, Zulieferer und OEM) gebeten, einen Fragebogen mit 25 Fragen zu beantworten. Um eine hohe Rückläuferquote zu erzielen, sind einerseits nur qualifizierte Adressen verwendet worden. Andererseits wurde der Fragebogen durch telefonische Interviews präzisiert bzw. näher erläutert. Die Rücklaufquote ist damit auf 42,4 Prozent (106 Fragebögen) gebracht worden.

Für die qualitative Auswertung der Befragung waren insgesamt 62 Fragebögen verwertbar, da 44 Unternehmen pauschal "das Thema Digitale Fabrik hat keine Relevanz für unser Unternehmen" geantwortet haben. Diese restlichen 62 Antworten lagen der Detailauswertung zu Grunde (Bild 2).

Aus der strukturellen Unterscheidung in Bild 2 lässt sich zunächst ablesen, dass es eine "Community" von Unternehmen gibt, die dem Thema Digitale Fabrik aufgeschlossen gegenüber stehen. Hierzu gehören die "üblichen Verdächtigen" aus der Automobilindustrie und dem Flugzeugbau sowie deren Zulieferer (z.B. Teilelieferanten, Investitionsgüterhersteller). Die andere Extremposition bilden die Unternehmen, die mit dem Begriff "Digitaler Fabrik" die "papierlose Fabrik" assoziieren und deswegen auch durchweg eine ablehnende Haltung haben . Die auch beim telefonischen Nachfassen geäußerten ablehnenden Antworten "kein Interesse, ohne Relevanz für unser Unternehmen" reflektieren negative Déjà-Vu-Erlebnisse mit den CIM-Technologien der 80erJahre. Das bei der Befragung implizit vorausgesetzte Grundverständnis der Digitalen Fabrik als Engineering- Werkzeug wird offensichtlich nicht überall geteilt.

Die Gründe für die positive Grundhaltung in den übrigen Fällen lassen sich auf positive Erfahrungen mit dem systematischen Produktdatenmanagement zurückführen. Offensichtlich wird in diesen Unternehmen eine Analogie von Produkt- und Produktionsentwicklung erkannt. "Was wir in der Produktentwicklung an Methoden und Systemen durchgesetzt haben, erfasst jetzt die Produktionsplanung", so der Entwicklungsleiter eines der befragten Unternehmen.

Trendaussagen

Im ersten Teil der Befragung ging es zunächst um allgemeine Einschätzungen und die Bewertung der Relevanz für das eigene Unternehmen.

Was sich hinter dem Begriff "Digitale Fabrik" verbirgt, wird tendenziell einheitlich gesehen. Dabei überwiegt die Einschätzung, dass es sich bei der Digitalen Fabrik um einen Sammelbegriff für "Neue Verfahren" handelt. Auch der Integrationsaspekt wird jeweils stark betont. Eine explizite Antwort fasst diese Sichtweise treffend zusammen: "Die Digitale Fabrik ist eine neue Plattform für Engineering-Werkzeuge mit hohem Anspruch an die Integration."

Dass die "Digitale Fabrik" zu den Software-Werkzeugen gezählt wird, zeigt sich auch in der Einschätzung als Einflussfaktor auf die Wettbewerbsposition. Die Digitale Fabrik wird mehrheitlich als ein notwendiges, nicht aber als hinreichendes Mittel zur Wettbewerbsdifferenzierung gesehen. Notwendig um die Wettbewerbsposition zu halten bzw. weil die Kunden den Einsatz fordern, so die Mehrzahl der Antworten.

Einhellige Meinung der Befragungsteilnehmer ist also, das die Digitale Fabrik in drei Jahren notwendig sein und helfen wird, die relative Wettbewerbsposition zu halten. Dass die Investitionsgüterlieferanten als Entwicklungspartner gesehen werden, zeigt sich auch in den dazu stimmigen Antworten der Investitionsgüterhersteller und Zulieferanten: "Die Kunden werden die Digitale Absicherung fordern!"

Die Einschätzung der Voraussetzungen, die ein Unternehmen erfüllen muss um die Digitale Fabrik sinnvoll einzusetzen, gehen relativ weit auseinander. Als roter Faden findet sich die Komplexität von Produkten, Fertigung und Montage in den Antworten wieder.

Nutzenperspektive

Bei der Abschätzung von Zeiteinsparungen im Produktentstehungsprozess zeigen sich die Befragten durchweg konservativer als die Verkündigungen der Software-Anbieter. Über 20 Prozent Durchlaufzeitverkürzung sehen höchstens 10 Prozent der Befragten. Wesentlich ist in diesem Zusammenhang, dass nur wenige Unternehmen quantifizierte Aussagen zur tatsächlichen Zeit- und Aufwandsverteilung im PEP machen können. Insbesondere in der telefonischen Nachfassaktion wurde deutlich, dass Zeitpotenziale fast immer auf persönlichen Einschätzungen beruhen.

Risiken für den Erfolg der "Digitalen Fabrik" kristallisierten sich an folgenden drei Punkten heraus:

- Viel Aufwand - wenig Nutzen,

- Abkehr von der Realität sowie

- neue zusätzliche Datenquelle.

Dass möglicherweise die Aufbauorganisation den Prozesserfordernissen widerspricht, ist ein weiterer plausibler Risikofaktor. Die meisten Unternehmen verfügen hier aus anderen IT-Prokjekten über entsprechende negative Erfahrungswerte. In den Einzelnennungen fällt weiterhin der Hinweis auf die schwierige Datenerfassung bzw. -integration als Risikofaktor auf.

Der Respekt vor diesen Risiken zeigt sich in der Bewertung möglicher Zukunftsszenarien. Der Einsatz der Methoden der Digitalen Fabrik wird industrieweit in 3 bis 5 Jahren erwartet. Allerdings sieht ein Großteil der Befragten die Anwendung in Stabsabteilungen und nicht im täglichen Geschäft. "Nur da, wo es Sinn macht, werden wir die Digitale Fabrik einsetzen", so ein häufig genannter Kommentar. Der Nutzungsbewertungwird also in Zukunft eine steigende Bedeutung zukommen. Dieser Trend wird von Experten im persönlichen Gespräch bestätigt.

Funktionsbausteine

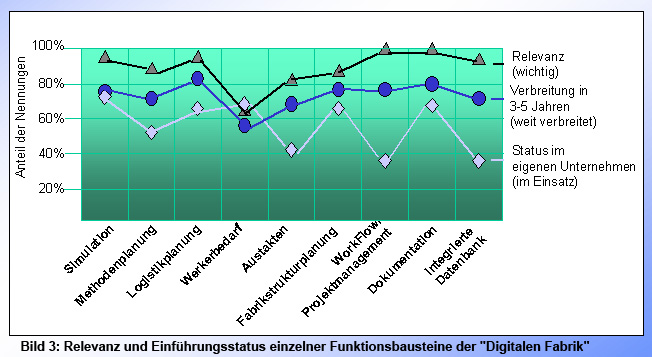

Die Antworten aus der Nutzungsperspektive finden sich auch in der Einschätzung wieder, welche Funktionsbausteine in 3 bis 5 Jahren weit verbreitet sein werden. In Relation zur Relevanz und zum Status im eigenen Unternehmen sind im Bereich der Methoden- und Logistikplanung die meisten Aktivitäten zu erwarten. Die größte Schwachstelle scheint die Integrierte Datenbank zu sein, die von fast allen als wichtig, aber von nur wenigen als im Unternehmen vorhanden gesehen wird. (Bild 3)

Außerdem ist es interessant, insgesamt festzustellen, dass in den Entwicklungsbereichen ein systematisches Workflow-Management offensichtlich nicht sehr weit verbreitet ist. Das deckt sich mit der Erkenntnis, dass die Quantifizierung des PEP (Zeit, Aufwand) nur in wenigen Fällen systematisch erfasst wird.

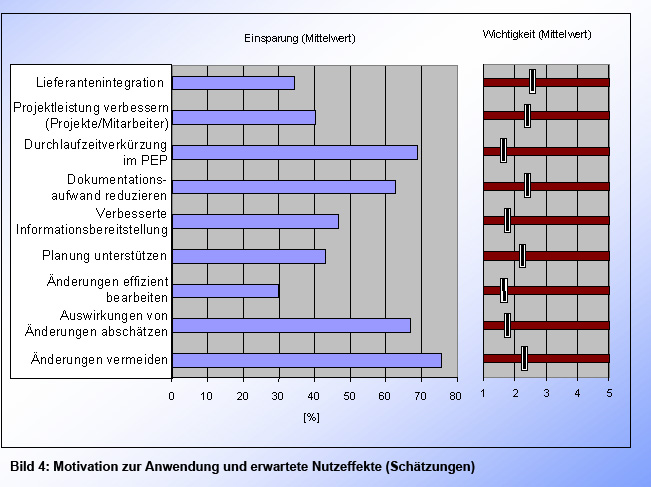

Motivation zur Anwendung

Befragt nach der Motivation zur Anwendung im eigenen Unternehmen stehen Zeitverkürzungen im PEP und speziell das Vermeiden, bzw. das Abschätzen der Auswirkungen von Änderungen im Vordergrund der Betrachtung. Hier werden auch die größten Potenziale gesehen (Bild 4).

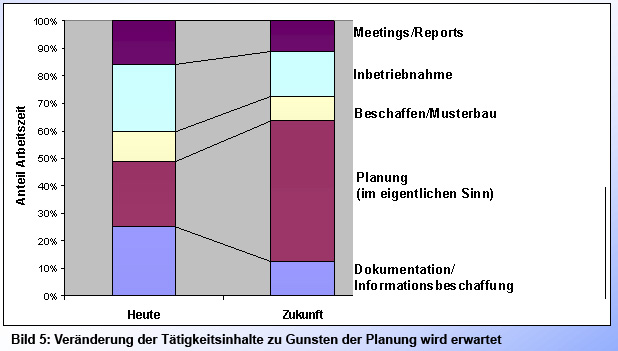

Die Einsparungen sollen durch die Verschiebung der Tätigkeitsinhalte der Engineering -Mitarbeiter erzielt werden: weg von administrativen hin zu planenden Tätigkeiten. Es geht also darum, mit den Methoden der Digitalen Fabrik den Planern den Rücken freizuhalten, damit sie tatsächlich Planung im eigentlichen Sinn betreiben können. Dementsprechend erwarten die Befragungsteilnehmer, dass die Tätigkeitsinhalte durch den Einsatz der Digitalen Fabrik produktive Aspekte bekommen, d.h. mehr "Planung (im eigentlichen Sinn)", weniger Informationssuche und Abstimmungsaufwand (Bild 5).

Vor dem Hintergrund der Anwendung im eigenen Unternehmen verlieren die Antworten damit erheblich an Abstraktion. Aus der firmenspezifischen Nutzunsperspektive wird die Digitale Fabrik zum großen Teil als Prozessthema eingeschätzt. Denn bei der Frage, wie diese Potenziale erschlossen werden sollen, geht es um

- verbindliche Kommunikationstrukturen,

- das Durchsetzen "schlanker" Entwicklungsprozesse und

- die Entlastung von Routineaufgaben.

Organisatorische Maßnahmen im Vorfeld der Einführung der Digitalen Fabrik werden demnach auch als größter Hebel für Zeiteinsparungen im Entwicklungsprozess gesehen.

Dass die Werkzeuge der Digitalen Fabrik im operativen Geschäft zum Einsatz kommen, wird demnach nur von 50 Prozent der Befragten erwartet. Stabsabteilungen oder externe Engineering-Büros bzw. die Lieferanten werden von den übrigen als Anwender gesehen.

Zusammenfassung

Die Befragungsergebnisse zeigen zunächst, dass die Digitale Fabrik nicht von allen in erster Linie als Engineering-Thema gesehen wird. Hier gilt es, noch Überzeugungsarbeit zu leisten, die nicht allein nach Einschätzung der CIM Aachen nur aus der Nutzungsperspektive gelingen kann [1].

Die der Digitalen Fabrik gegenüber aufgeschlossenen Unternehmen unterstreichen mit ihren Einschätzungen die Einordnung der Digitalen Fabrik als Engineering- Werkzeug. Die Gründe, warum sich diese Unternehmen mit der Digitalen Fabrik befassen, sind Bestrebungen zur Erhöhung der Effektivität und Effizienz im Produktentstehungsprozess.

Betrachtet man die Einschätzungen, welche Funktionsbausteine aus der Nutzenperspektive für relevant gehalten werden und für die mittelfristig ein dementsprechender Verbreitungsgrad erwartet wird, stößt man auf einen scheinbaren Widerspruch. Warum sollen Funktionsbausteine zur Simulation, zur Methoden- und Logistikplanung so wichtig sein, wenn doch die Schwachstellen im Workflow-Management und der Informationsbereitstellung liegen? Wenn die Aussage "den Rücken freihalten, um planen zu können" stimmt, dann hilft doch kein neues Planungswerkzeug?

Die Antwort liegt in der Komplexität von Produkten und Produktionsprozessen, die gemäß der Befragungsergebnisse ein wesentliches "Eignungskriterium" für die Digitale Fabrik ist . Offensichtlich ist der Wunsch nach Effizienzsteigerung im PEP mit dem Problem überlagert, dass die Grenzen der Planbarkeit mit herkömmlichen Methoden bereits erreicht sind [2]. Hierzu gehört auch, dass mit herkömmlichen Methoden mögliche Änderungen nicht hinsichtlich ihrer Auswirkungen auf die Produktionsprozesse bewertet werden können.

Effizienz im PEP und effektive Planungsunterstützung sind also zwei Seiten derselben Medaille. Wer von der Einführung der Digitalen Fabrik spricht, der spricht davon, eine Engineering- Systematik zur Wirkung zu bringen [3].

Literatur:

[1] Alltagsnutzen muß überzeugen, Experteninterview, Markus Schöttle, Automobil Produktion, Januar 2006.

[2] Digitale Fabrik - mit dem 4 Stufenmodell zum Erfolg, Götz Marczinski, PPS-Management, Mai 2005.

[3] Engineering mit System - Organisation für die Digitale Fabrik, Götz Marczinski, CIMaktuell, November 2005.

Summary:

Some say in medium-term the digital factory is necessary in competitive terms while others see ambitions behind this key phrase to ruthlessly "automatize" production. The positions of specialists and those who take decisions in a producting company are that much apart when it comes to the digital factory.